低耗能的新式拌合技術

瀝青混合料有熱拌與冷拌之分,若搭配施工方法,則理論上可有熱拌熱鋪、熱拌冷鋪、冷拌冷鋪、及冷拌熱鋪四種,冷拌熱鋪尚未實現外,前三種分別是傳統熱拌瀝青(Hot Mix Asphalt, HMA)、修補用常溫瀝青、及國內較少用乳化瀝青拌製的冷拌瀝青混合料。HMA的品質最高是市場占比最高的材料,但因熱拌熱鋪伴隨高耗能高污染;面對全球減碳的議題,目前的科技走勢是降低拌合溫度,如圖1所示。圖中顯示若將拌合溫度由180 ℃降至115 ℃,則每拌一公噸瀝青混合料可以節省1.5kg燃油(氣)。

溫拌瀝青(Warm Mix Asphalt, WMA)

依據Hasan等人2017年發表的文獻整理[2],HMA的製程溫度在140℃~160℃之間,屬高溫熱拌故CO2及其它溫室氣體排放污染較重,一向是重要的環境議題;近年有所謂的綠瀝青科技(Green Asphalt Technology),其中以泡沫溫拌瀝青最具永續發展潛力。溫拌瀝青降低拌合及施工溫度,伴隨降低能耗及排放污染,也對鋪路職工健康做出貢獻。一般定義溫拌瀝青(Warm Mix Asphalt, WMA)是指拌合溫度比傳統熱拌低20℃至40℃,但仍超過100℃。如表1所列,泡沫瀝青拌合技術可區分為:製程加水(water-based processes)和帶水摻料(water bearing additive)兩類,後者是在高溫瀝青中加入含水的固體摻料,這些摻料中的水遇高溫瀝青汽化膨脹發泡;前者則直接將少量的水加入高溫瀝青中汽化發泡,使瀝青的體積脹5至15倍,伴隨的表面積增加及黏度降低,使其在較低溫度即能與骨材充份拌合,也能在拌合後在較低的施工溫度滾壓完成。製程加水的泡沫瀝青在與粒料拌合時因仍處於較高溫,泡沫逐漸消散而回復成正常瀝青黏在粒料表面,此時最好不用有過多餘水以防瀝青剝脫,一般可加少量水泥既防剝脫又能在拌合過程中提昇瀝青散布的均勻度。一般而言,製程加水的泡沫瀝青可將拌合溫度降20℃至30℃。

表1、生產溫拌瀝青(WMA)採用的發泡技術[2]

美國發展的內外雙筒組合乾燥拌合鼓,已經具有低輻射熱損(內筒輻射熱供外筒材料加熱)、逆流式烘乾加熱(降低排煙溫度)、可以在較高的鼓內熱氣流速下操作、袋屋的壽命確保(較低溫、較少油污)、高刨除料量也能確保淨煙、因為是逆流式故可高材料溫及低煙溫、可以螺旋送料器送回集塵(維修需求低)、及方便添加其它摻料(纖維、廢輪胎粉、礦物填縫料、石灰、廢瀝青瓦)等優點,加裝泡沫溫拌系統的內外雙筒組合乾燥拌合鼓,如圖2所示,也經實用證明有提供勞工環境較安全舒適、熱拌廠及鋪築工地都較少煙害、混合料品質較高、添加較高比例再生料、耗用燃料少11%、提高產能11%、及生產成本沒有增加等多重優點(詳參作者另文熱拌瀝青廠的發展趨勢)。

另一種廠牌Gencor Green Machine Ultrafoam GX:加裝在各式鼓式廠及分拌式廠的特殊設備,用不同的溫度、壓力、流速將水與瀝青接觸發泡而在原拌合鼓(或分盤式拌合機)中完成拌合。詳參作者另文「溫拌技術使橡膠瀝青更環保」。

英國WAM Foam

由泡沫瀝青工法(詳參作者另文泡沫瀝青工法介紹)演化的所謂WAM Foam (Warm Asphalt Mix Foam,泡沫溫拌瀝青混合料),是由Shell公司開發,以特製的拌合機搭配適當的拌合順序和時間來達成降低拌合溫度的目的,概示如圖3所示。大於4mm的粗粒料先餵入拌合機內,較軟的瀝青膠泥(約占總瀝青量的50%)噴入將所有粗粒料顆粒裹覆厚瀝青膜,接下來將砂餵入拌合機內拌合,再來則是將硬瀝青加少量的水以泡沫的型式噴入拌合機內拌合,最後則加入填縫細料。

WAM Foam: 英國殼牌(Shell)石油公司與挪威Kolo Veidekke合作開發的專利泡沫溫拌瀝青技術稱為WAM-foam,以軟硬兩種不同的瀝青膠泥,軟的用總膠泥量的約20至30%先與粗粒料拌合,這些裹覆軟瀝青的粗粒料再與發泡的硬瀝青及細粒料做最後的均勻拌合出料,這種拌合技術的拌合溫度在100℃至120℃之間,滾壓溫度在80℃至110℃之間。WAM Foam (泡沫溫拌瀝青)有些國家稱為低溫瀝青(Low Temperature Asphalt, LT asphalt)。詳參作者另文「溫拌瀝青技術介紹」。

法國LEA

近年快速發展的所謂「溫拌瀝青(Warm Mix Asphalt, WMA)」具將熱拌瀝青(HMA)同等品質的前題下,降低製程溫度,方法上大都針對黏結料,尤其是加特別的摻料以便能改變黏結料的性質,使其能在較低溫拌合與滾壓,降低溫度範圍在20℃至40℃,法國團隊認為少有實質的進展,回到基礎熱動力學,因水汽化潛熱超高,把熱能耗在將水汽化不划算!不如重新審視裹覆瀝青於粒料表面的過程,能避開將水汽化嗎?乳化瀝青冷拌裏覆不全、含水過多品質較差,油溶瀝青污染環境!一定要將粒料中的水汽化才能完整裏覆瀝青嗎?如果將泡沬瀝青拌合技術納入考慮,可以有不超過100℃的拌合溫度嗎?只要不需將水汽化,也就是不超過100℃,就可以節省大量熱能。這些構想導至低耗能瀝青(Low Energy Asphalt, LEA)的開發。

低耗能瀝青(Low Energy Asphalt, LEA): 低耗能瀝青拌合技術由法國開發,先經由瀝青供油管加入約0.5%的特殊添加劑,先將粗粒料依正常的熱拌程序加熱後,噴入瀝青拌合均勻,再將含水量在3%~4%之間未經烘乾加熱的細粒料餵入拌合機,與前述裹滿瀝青的粗粒料進行拌合,細粒料中的水接觸粗粒料面上的瀝青汽化發泡而裹覆在細粒料的表面,拌合程序示意圖如圖4所示。

現有熱拌廠無論是分拌式廠或是鼓式拌合廠,只要經LEA-CO授權都可以生產LEA;2005至2010年間有40座以上的熱拌廠(含分拌式及鼓式廠)經授權生廠超過40萬噸LEA,包含採各種粒料材質,用傳統瀝青及高分子改質瀝青,一般密級配及開放級配,大部份案例都需要添加多功效摻料才能增進瀝青膠泥的發泡和裹覆能力,才能達到在低於100℃具有工作性[5]。設備增修方面則要裝設水及摻料添加並聯自動化控制系統調配,如圖5所示,另,操作人員要經此種拌合新技術的訓練。

LEA的施工溫度在80-90℃之間,鋪築工地幾乎看不到冒瀝青煙,如圖6所示,對鋪路職工的安全健康有很大的改善;在混合料中殘存的低於0.5%水,除了有助工作性外,也實務觀察到較不沾黏機具有利於清潔工作並減少溶劑的使用。由於出廠溫度與環境溫度差異比一般熱拌瀝青小,故運輸過程的溫降也較不明顯,一般經驗顯示將LEA在貨車上保持80℃可以長達4至5個小時。

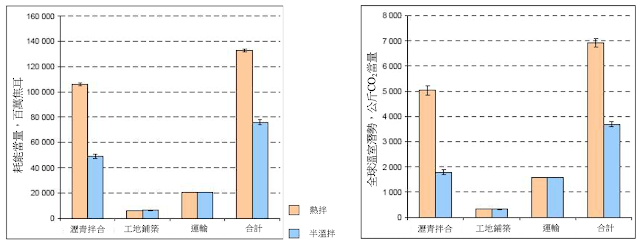

近年來,英國也大量推廣鋪築LEA,用圖7說明與溫拌瀝青的差異,將拌合溫度低於100℃的LEA也稱為半溫拌瀝青(Half-Warm Mix Asphalt, HWMA),並經碳足跡盤查,比對分拌式拌合廠採用熱拌與半溫拌瀝青混合料的環境衝擊,如圖8所示,顯示半溫拌瀝青具有將熱拌瀝青環境衝擊減半的潛勢。

瑞士的彈性調配拌合廠

傳統瀝青混合料較簡單,只要用固定的程序固定的拌合時間即可,但拌製現代的瀝青混合料,例如加高量的RAP、用較低的溫度拌合、加纖維色粉、或是加高分子聚合物等,需要挑戰性的拌合技術。拌合廠需具有高效率及高彈性調配能力。不同的拌合時間變化搭配不同的拌合順序是必備的能力。瑞士的熱拌廠專家認為要符合這類新拌合技術的要求,拌合過程中的三項需求很重要:必需用雙軸槳式攪拌機(the twin-shaft paddle mixer)、高度調配彈性的控制系統、及要能變動拌合順序及拌合時間。

瑞士最近有一引用最新拌合技術且有高度彈性的熱拌廠,目標就是企圖達到最低碳足跡。該廠可以添加舊路面刨除料生產熱拌瀝青、溫拌瀝青、及冷拌瀝青。熱拌再生料可加入達30%RAP到拌合機內;順流式乾燥拌合鼓可加入高達60%RAP生產溫拌再生料; 冷拌再生料則可以使用100%RAP。這樣的生產彈性是所謂「綠瀝青」及低碳排放的關鍵。這種所謂彈性調配拌合廠有三項重要配置:

- 巨型砂石儲存系統:砂石存放庫相當重要,如圖9所示,有共30座密閉儲存筒,合計存量2萬3千立方公尺,對三座瀝青拌合廠供應「乾」粒料;

- 高能源效率及低污染排放的乾燥加熱爐:如圖10所示;

- 搭配準確穩定的刨除料堆放處理供料系統:如圖11所示。

瑞士近年開始研究100%RAP的高品質瀝青混合料,詳參作者另文瑞士100%RAP再生瀝青混凝土的研究,很可能就是要採用包括半溫拌等新式拌合技術才能達成。新拌合技術的推廣不能只靠熱拌廠投資者的明智決策,而要所有利益關係人的參與,才可能實際用到路面上來,道路管轄機關有否驅動力?技術規範有否因應修改配合新工法?負責設計的工程師是否採用新的設計?相關產業鏈也需因應搭配,事實上進度異常緩慢。也許最近全球興起的「碳中和」議題可以激起大家的動力。

參考文獻

- Ammann Direktion, CO2 Reduction on Asphalt Mixing Plants Potential and Practical Solutions, 12.10.2009

- Mohd Rosli Mohd Hasan, Zhanping You, Xu Yang, "A comprehensive review of theory, development, and implementation of warm mix asphalt using foaming techniques," Construction and Building Materials, Volume 152, 15 October 2017, Pages 115-133.

- Astec, Industries, INC., Double Barrel Green WMA Process.

- Alain Romier, Maurice Audeon, Jax David, Yves Martineau, and Francois Olard, Low-Energy Asphalt with Performance of Hot-Mix Asphalt, Transportation Research Record No. 1962, Transportation Research Board of the National Academies, Washington, D. C., 2006, pp. 101-112.

- F. Olard and A. Romier, Low Emission & Low Energy Asphalts for Road Construction: The European Experience of LEA Process, download from LEA, UK, 2021.

留言

張貼留言