熱拌瀝青廠的發展趨勢

反思熱拌廠的發燒議題:高溫等同高耗能及高污染

熱拌瀝青拌合廠依發展的時序有下列四種:(1)分拌式廠,(2)連續(乾燥鼓外)拌合廠,(3)順流式鼓式拌合廠,(4)逆流式鼓式拌合廠。

美國1996年的統計數據顯示全美約3,600座熱拌廠年產HMA約5億噸[1]。其中2,300座為分拌式廠,1,000座為順流式鼓式拌合廠,300座為逆流式鼓式拌合廠。5億噸HMA中由分拌式廠及鼓式廠生產的數量分別為2億4,000萬噸及2億6,000萬噸。現在新製造的熱拌廠機具的統計數字顯示85%為逆流式鼓式廠,10%為分拌式廠,5%為順流式鼓式廠。連續(乾燥鼓外)拌合廠已經非常少見,後續不討論。

熱拌廠在設置時可以是永久式、容易易地重組裝、或是移動式三類。所有類型的熱拌廠都可以添加RAP,生產熱拌再生瀝青混合料。大部份熱拌廠都可以選擇使用燃油或燃氣做為乾燥加熱的能源。但,依據美國能源部及各州的有限盤查數據顯示,使用燃氣做為能源的熱拌廠占比在70%到90%之間[1]。

分拌式廠

國內熱拌廠幾乎都是分拌式廠,詳參作者另文「熱拌瀝青廠的製程與品質控制」,近年許多由國外購置的新廠也都是分拌式拌合廠,作者雖不解但仍推敲至少有以下二種原因:

- 主觀上國內沒有砂石規範,砂石來源及品質不穩定,熱拌廠認為要從冷料餵料時控制粒料級配較困難,有經熱篩分後的熱料倉才可精準配料;

- 客觀環境上國內施工規範尚未修訂採較低耗能的鼓式廠,仍傾向不用連續式拌合廠,投資設廠時不敢引進新式鼓式廠。

在冷料餵料時控制混合料的粒料級配是共同的認知,美國的熱拌廠專家在論述鼓式廠在粒料級配控制上優於分拌式廠時,也說明了最早的分拌式廠確實是單一冷粒倉供料經烘乾加熱熱篩後配料來控制混合料的粒料級配,如下圖所示[2]。

雖然使得混合料的粒料級配獲得控制,但後遺症是在熱料倉溢流出大量「廢料」,如下圖所示,這些「廢料」流經烘乾加熱製程卻沒能製成品出廠,是相當嚴重的浪費。

解決的方法自然是在餵入乾燥爐前就要控制好組成的粒料級配,如下圖所示,也就是近代分拌式熱拌廠的主要製程,以進廠的不同冷料用餵料倉的轉速(供料量)控制混合料的級配,針對供料含水量變異,熱料倉的設置給了一次修正的機會,未料許多不明究理的品管員誤以為是混合料粒料級配的主控點。

殊不知將烘乾加熱後的混合粒料用熱料提昇機送上拌合塔再篩分入熱料倉,常出現粒料析離的現象,若是取到沒有代表性的樣品,反而出現產品的粒料級配一直失控的狀況。實際上,依主導裹覆瀝青的表面積來看,熱篩分的效果不佳,不但不利於後續的拌合操作;既使熱震動篩效率正常,也將所有冷料倉的細料都在砂倉呈現,如下圖所示,因此,應緊記混合料的粒料級配實際上是由冷料倉餵料的量主控[2]。

國內早期的施工規範大都指明應使用分盤式拌合廠,新修訂的規範尚未引進新拌合技術;依民國102年1月交通部頒「公路工程施工規範」第02741章 2 瀝青拌和廠規定「熱拌瀝青混凝土拌和廠應以能按配合設計所定之配合比例準確計量所需之 各種材料,並將其拌和均勻者為合格」,該條文看似未指定不能用鼓式廠,但在本條文項下所列的設備規定中,多指向分拌式廠才有的設備,引述如下:

順流式鼓式廠

主要的差別在於乾燥筒(鼓)(dryer drum)的作用,不僅只於將骨材烘乾加熱,與瀝青拌合也是在乾燥筒的後段完成,因此稱為鼓式拌合機(drum mixer);要在亁燥鼓後段噴入瀝青拌合,又不能讓瀝青接觸燃燒火焰而碳化,故將燃燒器擺在前(高)端,調整好配合比例的各類骨材由乾燥筒的燃燥器端餵入,轉動的鼓筒中葉片將骨材播散垂落並且因筒鼓傾斜而向前推進,受熱骨材推進方向與燃燒熱氣流的方向平行,因此稱為順流式(parallel flow),如下圖所示。

乾燥拌合鼓的中段後端溫度較低又稱為拌合區,瀝青及RAP或其它添加劑在這區餵入,並經由鼓中的葉片拌合均勻後由拌合鼓的尾端流出,混合料進入暫存倉或是儲料倉後,缷入載運貨車出貨。美國的熱拌廠專家認為因應這種鼓式連續拌合發展的暫存倉及儲料倉對熱拌瀝青工業產生很大的影響,如下圖所示。(詳參作者另文「改進熱拌瀝青混凝土的運輸迴路」)

相較於連續式鼓式廠的發明,美國熱拌廠專家說明分拌式廠的主要五項缺點如下[2]:

- 機械設備多出拌合塔的額外成本;

- 維修成本較高:熱震動篩,各部件的麾耗較大(拌合機內的乾拌磨耗、一盤一盤拌的啟動磨耗);

- 電力成本較高:熱料上塔熱損、熱料提昇機及拌合機的能耗;

- 製程效率較低:出現停頓延滯的機率較高(料車等待、停機等待);

- 在拌合塔發生的粒料析離。

路面刨除再生是固有的工法,早在千里達湖天然瀝青為高品質瀝青路面代名詞的20世紀初,因為千里達湖瀝青價格高,將舊路面再生是相當重要的選項,但石油瀝青普及使瀝青價格下降,瀝青路面再生不受重視,直到上世紀70年代全球石油能源危機才再度受到重視;舊路面刨除料的價值等同於採礦軋石及煉油,高過它替代的原生材料。生產再生瀝青混凝土最方便的方法就是利用高溫新粒料與常溫刨除料進行熱傳導,免去對刨除料進行直接加熱產生的瀝青碳化問題,對分拌式廠而言,較好的方法是將刨除料導入「第五熱料倉」,再經計量箱進入拌合機與高溫新粒料拌合,主要出現的問題是添加量受限、有熱料倉中超高溫粗粒料問題、及熱拌廠袋屋容量不足的問題,如下圖所示。

順流式乾燥加熱拌合鼓可以很方便地加入舊路面刨除料,利用高溫新生粒料與刨除料在加熱拌合鼓內進行熱交換並且拌合均勻,也拉長熱交換的時間降低蒸氣流量,因此,可以在不提昇袋屋排氣量的前提下,加入比較高的刨除料量。但順流式加熱效率差且有許多缺點如下圖所示。

燃燒廢氣亦由拌合鼓尾端引出進入集塵系統。順流式鼓式廠的好處是拌合鼓尾端噴入瀝青拌合可以有效減少由尾端導出廢氣中的顆粒物,而降低集塵系統的荷載量,也正因此種作用,大部份順流式乾燥拌合鼓的後端不需加裝旋風集塵,直接導入主集塵系統即可。但因在燃燒熱氣流中有拌合動作,廢氣中的有機物含量較高(gaseous and liquid aerosol),再加上順流式乾燥爐的先天缺點是排煙能量損失較大(Stack Energy Loss):高材料溫就是高煙溫。為解決此問題,曾出現下圖所示加裝連續式裹料機,但仍未能有效解決固有的缺點。

逆流式鼓式廠

逆流式(counter flow)是指受熱材料流向與燃燒熱氣流反向,是加熱效率較高排煙能損較小的方法,但必需設計成如下圖所示,瀝青噴入拌合區位在燃燒火焰區的後面,使拌合材料不與燃燒熱氣直接接觸。但因需將新粒料加高溫以便與刨除料進行熱交換而有高輻射熱損,及刨除料冒蒸氣的問題。

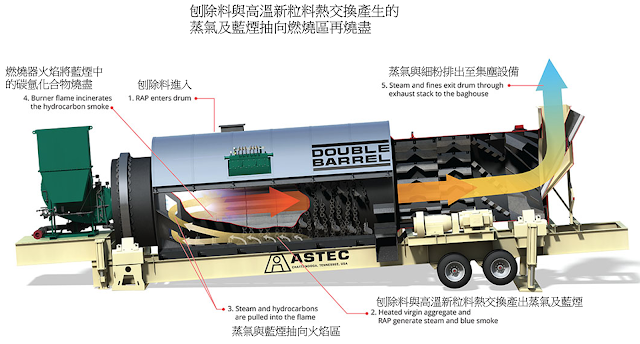

美國延續上述發展的思路開發的內外雙筒組合乾燥拌合鼓(Double Barrel Dryer Drum Mixer)如下圖所示,採逆流式乾燥加熱爐為內筒,利用該筒的高溫輻射熱在外筒設拌合區,讓刨除料在此與高溫新粒料進行拉長時間的熱交換及拌合,且將此處產生的蒸氣与藍煙抽往燃焼器再焼,使得尾端廢氣中的有機物量較低,此種拌合廠在刨除料添加量高達50%時也不會有明顯的有機廢氣[2]。

依據設備製造商Astec, Industries的宣傳資料,内外双筒組合乾燥拌合鼓的設計優點如下:

- 低輻射熱損:內筒輻射熱供外筒材料加熱;

- 逆流式乾燥加熱:降低排煙溫度;

- 可以在較高的鼓內熱氣流速下操作;

- 袋屋的壽命確保:較低溫、較少油阻;

- 高刨除料量也能確保淨煙;

- 因為是逆流式故可高材料溫及低煙溫;

- 可以螺旋送料器送回集塵:維修需求低;

- 方便添加其它摻料:纖維、廢輪胎粉、礦物填縫料、石灰、廢瀝青瓦等。

裝配泡沫溫拌系統的內外雙筒組合乾燥拌合鼓

近年來溫拌瀝青(Warm Mix Asphalt)的發展及受到高度重視,基於較低拌合溫度耗能少就是低碳排放且伴隨低溫污較健康,被稱為綠瀝青科技(Green Asphalt Technology),其中又以泡沫溫拌瀝青最具永續發展潛力。(詳參作者另文「低耗能的新式拌合技術」)

除了歐洲較早有瀝青發泡裝置外,美國瀝青工業界也已經發展成熟的熱拌廠加裝瀝青發泡裝置,加裝在內外雙筒組合乾燥拌合鼓的情形如下圖所示[3]。

經實務證實,裝配泡沫溫拌系統的內外雙筒組合乾燥拌合鼓的優點相當明確,分述如下[3]:

- 勞工環境較安全舒適;

- 熱拌廠及鋪築工地都較少煙害;

- 混合料品質較高;

- 添加較高比例再生料;

- 耗用燃料少11%;

- 提高產能11%;

- 成本沒有增加。

參考文獻

- EPA 454/R-00-019, Hot Mix Asphalt Plants : Emission Assessment Report, December 2000.

- Astec, Industries, INC., Countious/Batch Mix Plants - History, Operation with Recycle Asphalt.

- Astec, Industries, INC., Double Barrel Green WMA Process.

留言

張貼留言