量化路面開裂及高刨除料含量再生與溫拌瀝青的成效比對

添加50%刨除料的再生瀝青在抗車轍及抗疲勞開裂能力上都勝過全新瀝青路面

研議釐清的議題:

- 高刨除料添加量(50%RAP)再生瀝青混凝土較易出現疲勞開裂;

- 量化開放級配摩擦層的結構承載力折減;

- 溫拌瀝青混合料的成效比對,不同溫拌技術會否不同;

- 溫拌加高刨除料添加量瀝青路面的成效比對。

NCAT測試道群體實驗配置

美國NCAT測試道路在第四輪(2009)啟動的結構評估路段中,有6個路段是用來群體比對抗荷重的成效,且都是由1.25英吋面層、2.75英吋中間層、及3英吋底層組成共7英吋瀝青混合料鋪面結構,如圖1所示;6個比對路段中,S9代表控制組,三層都是不含再生材料的原生熱拌瀝青混合料,採用不同標稱最大粒徑的超級鋪面密級配設計;S8的中間層和底層與控制組相同,但1.25英吋面層改採用開放級配摩擦層;S10和S11的各層採用與控制組相同的材料配比,但改用溫拌技術鋪築,S10使用Astec的Double Barrel Green機械發泡技術,而S11則使用Evotherm化學摻料; N10和N11的各層採用與控制組相同的材料配比,但各層都添加50%舊路面刨除料,兩段的新瀝青都是PG67-22,N10用一般熱拌的溫度生產鋪築,而N11使用Astec的Double Barrel Green機械發泡技術生產鋪築溫度降50華氏度。(關於溫拌瀝青相關技術可參「溫拌瀝青工法介紹」)

S8面層開放級配依照NCAT報告編號00-01所建議的方法執行,其它各測試段面的材料配比設計都是依據超級鋪面配比設計法執行,6個測試段面各層採用的配比如表1所示;溫拌瀝青使用與熱拌瀝青相同的配比,只降低生產及鋪築的溫度。

各測試路段各層鋪築時品管取樣檢測所得數據,如表2所示,由表可知瀝青含量、粒料級配、及各項體積特徵大都與配比設計之要求符合,各層完成面的空隙率(壓密度)都符合空隙率小於8%的規定(即壓密度大於92%Gmm),可見生產及鋪築的品質獲得良好的控制。

各測試路段各層鋪築時品管取樣所得的瀝青混合料,也依據AASHTO T 164, ASTM D5404, 及 AASHTO R 29等標準,分離及回收其中的瀝青,再檢測瀝青的成效等級,如表3所示,由表可知熱拌及溫拌製程頂多使成品回收瀝青的PG高溫部份提昇一級,而添加50%RAP且使用PG高溫降9度的新瀝青,則成品回收瀝青的PG高溫可與原生瀝青相同,PG低溫部份則提昇二級。(關於PG級瀝青可參「瀝青的成效分級制(PG Grades)」)對很少有低溫龜裂破壞的台灣地區來說,簡單說,用軟的鋪路瀝青大致上可以符合要求。重點在於會不會因為因此而較早出現荷重產生的路面開裂呢?

路面疲勞開裂檢測量化

NCAT測試道路實驗以三年為一輪,每一輪的工作區分施工期、荷重輾壓期、及破壞調查評估期。(關於NCAT測試道路之介紹可參「美國瀝青科技中心的專用試驗道路」)為詳細紀錄GE各測試段的破壞情況,荷重輾壓期間每周一暫停輾壓,由檢測人員觀測路面狀況,發現裂縫時則仔細標出裂縫,如圖1所示,再拍照如圖2所示,以埋設應變計的中心位置為座標原點,如圖3所示,給定測試路段面的座標系統,將裂縫數位化,再用一套標準邏輯程序計算開裂面積。

數位化以後的開裂圖(Cracking Map),再將圖上的裂縫分為以下的五類:[2]

- 輪跡內的橫向開裂;

- 輪跡外的橫向開裂;

- 輪跡內的緃向開裂;

- 輪跡外的縱向開裂;

- 開裂面,亦即緃橫相連的標準鱷魚皮紋疲勞開裂。

依據NCAT的相關研究經驗,緃向開裂及輪跡外的橫向開裂大都是「由上而下」的開裂,傳統認定的疲勞開裂(由下而上)則是輪跡內的橫向開裂及緃橫相連的標準鱷魚皮紋疲勞開裂,也就是上述類類型中的第1和第5類。

圖4顯示標準的由下而上疲勞開裂首先以輪跡處的橫向開裂出現,持續荷載則輪跡處的橫向開裂延伸至輪跡邊後轉向車行方向並與鄰近裂縫相連成鱷魚皮紋,部份較寬的裂縫開始出現唧水留下的土漬,此後迅速惡化,接下來在唧水較嚴重的區塊出現沉陷。

輪跡內出現的個別橫向開裂如圖5及圖6所繪製的每一條裂縫,量測長度後(以英呎為單位),若相鄰兩開裂間距小於5英呎,則用連接兩開裂端點所成的梯形面積做為兩開裂合計的開裂面積,對於相鄰開裂間距大於等於5英呎,則都給定1英呎寬來計算「開裂面積」;對緃橫相連的標準鱷魚皮紋疲勞開裂的面積,如圖7所示,則以測量學上常用的座標法來計算不規則面的面積。一般在工程實務上認定的開裂破壞界限為,在輪跡處出現開裂面積達40~50%,或是開裂面積超過整個車道面積的20%時。

群體實驗不同測試段成效比對

圖8為群體實驗不同測試段的數位化開裂圖,S8因開放級配承載力折減開裂破壞最早發生,未列在圖8中比對,S9原生瀝青面層測試段(控制組)上出現輪跡處橫向及緃向裂縫兩種如圖9所示,在圖中兩處鑽心取得的試體,經研究人員仔細觀測裂縫並加以標示如圖10所示,可知橫向開裂深及全瀝青混凝土層,是由下而上的開裂,而緃向裂縫則只在面層出現未擴及底層,歸類為「由上而下」的開裂。幾乎所有的鑽心試體都呈現這樣的狀況,因此,研究人員歸納出「數位開裂圖」上的橫向開裂及多邊形裂縫,都是屬於由下而上深及全瀝青層的傳統疲勞開裂,而緃向開裂則是「由上而下」的開裂。(關於由上而下的開裂可參「由上而下的鋪面開裂(Top Down Cracking)」)

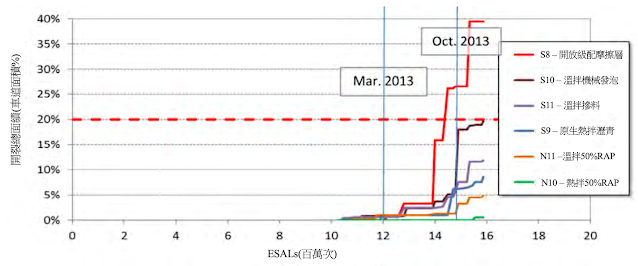

圖11為群體實驗不同測試段的開裂面積與累積荷重之關係圖,由圖可知6段路面都順利通過一輪二年共1,000萬ESALs的荷重,此後則都在2013年初春(3月)開始出現明顯的開裂,直到同年秋天(10月)開裂變得嚴重,當然,在這段期間(初春到中秋)氣候變化較大,鋪面經歷很大的溫度變化;圖中顯示鋪開放級配摩擦層的S8路段的開裂相對最嚴重,與用動態撓度量測等非破壞方式反算的鋪面結構承載力的結果相符,開放級配摩擦層降低了結構承載力;兩段新生溫拌瀝青層的開裂狀況也比控制路段嚴重,這點倒是有點意外,從非破壞反算的結構承載力來看,這兩段路面與控制組的結構承載力沒有不同;溫拌50%RAP的開裂狀況與控制組相近,雖然以非破壞反算的結構承載力有明顯差異,這是因為單純從鋪面受力後的反應(撓度、應變等)很難正確評估真正的開裂表現,鋪面各層材料能承受多大的應變也很重要。一般在工程實務上認定的開裂破壞界限為在輪跡處出現開裂面積達40~50%,或是開裂面積超過整個車道面積的20%時。

以輾壓1,590萬ESALs後做為比對的基準,各測試路段的開裂狀況經量化後,列表比對如表4所示,與全新瀝青的控制組相比,高刨除料添加量(50%RAP)再生瀝青混凝土的抗疲勞開裂能力反而較佳,驗證了許多工程實務提出高刨除料再生瀝青路面的成效不輸全新瀝青路面的經驗。

緊接在路面開裂檢測後執行的車轍深度量測,點繪各不同測試段的開裂面積與累積荷重之關係圖,如圖12所示,由圖可知,6個測試段的抗車轍能力都不錯,在累積1,000萬ESALs時車轍深度都仍在12mm以下,一直到研究終止的累積1,700萬ESALs時,只有S11溫拌摻料新生瀝青段超過12mm;以抗車轍成效來看,鋪開放級配摩擦層的路段與控制組的成效相當;高刨除料含量瀝青路面的抗車轍能力則顯然不輸控制組;與熱拌瀝青比對,溫拌瀝青的抗車轍能力則略減。

以輾壓1,700萬ESALs後做為車轍比對的基準,各測試路段的車轍深度比對如表5所示;由表可知除了溫拌原生的兩路段(S10與S11)車轍稍高(仍小於12mm)外,其實都不算太嚴重;為了探究實驗室評估抗車轍試驗與實際成效之關係,表5也將兩種車轍試驗的結果列在表中比對,這兩種實驗室抗車轍能力評估試驗,是針對在各測試段鋪築時取得的瀝青混合料樣品進行的,NCAT研究人員解讀時這些數據時,認為因數據數不夠多,實驗室檢測成果與實際路面成效間的關係仍不明確[1]。

結論

NCAT測試道路2009年啟動的群體實驗(GE)在超過5年且6種不同試驗比對路段都累積超過1,590萬ESALs荷重輾壓後,分析比對成效得到以下的結論:[1]

- 本群體實驗之鋪面結構皆依據1993年版AASHTO鋪面設計手冊,將瀝青混合料的結構層係數設定為0.44,該設計預計在累積1,000萬ESALs時會出現車轍或疲勞開裂破壞;然,本群6種不同瀝青混合料配比的路段都超過此界限值,再次驗證NCAT提出的建議,可將瀝青混合料的結構層係數提高為0.54;

- 依據本次實驗現地落錘式撓度儀(FWD)量測並反算模數的分析數據,再搭配埋設應變計的量測數據,建議可以將表面開放級配層的結構層係數設定為0.15;

- 儘管6個測試路段的車轍深度都沒有達到破壞界限(12.5mm),新生溫拌的兩個路段的車轍深度略大於控制組(新生熱拌),有可能是因為溫拌製程溫度較低使瀝青老化量較少所致;高刨除料添加量的再生瀝青路面的車轍深度則最低;

- 依據實驗室的兩種車轍評估試驗(APA與AMPT測得FN)對廠拌瀝青混合料的試驗結果,顯示這些瀝青混合料都有合格的抗車轍能力,本次群體實驗也支持此論點;

- 依據現地落錘式撓度儀(FWD)量測並反算的模數來看,溫拌路段的模數比對照的熱拌路段低7%~10%,但臨界鋪面反應(應變和應力)則很相近,因此,從結構能力的觀點來看,溫拌瀝青與熱拌瀝青可視為相同;

- 高刨除料添加量的再生瀝青混合料的成效明顯高於全新瀝青混合料:(1)本群體實驗路段之主要破壞為疲勞開裂,在累積超過1,590萬ESALs後,各測試路段陸續出現不同程度的疲勞開裂;依據埋設於瀝青層底端的應變計的數據,證實這些開裂主要是因該處的應變值過大而產生;部份鑽心試體的觀察也證實大部份的開裂是貫穿整個瀝青層的由下而上開裂,而且沒有發現有層間黏結不良的狀況;添加50%刨除料的熱拌再生瀝青混凝土路段的抗開裂表現最佳,只出現1%車道面積開裂,其次是添加50%刨除料的溫拌再生瀝青混凝土路段,出現6%車道面積開裂。(2)依據埋設土壓計和應變計的量測數據,在瀝青混凝土層添加50%刨除料有效地降低鋪面受力及對環境溫度的反應,與對照的全新熱拌瀝青路段比較,瀝青層底端的臨界應變值降低7%至31%,路基垂直應力值降低14%至55%。(3)依據現地落錘式撓度儀(FWD)量測並反算的模數來看,在瀝青混凝土層添加50%刨除料,與對照的全新熱拌瀝青路段比較,模數提高16%至43%,以時間軸來看,模數增加的時間與降低臨界應變和應力的時間相一致。(4)整體看來,對添加高刨除料量再生瀝青混凝土的傳統「品質不如全新瀝青混凝土」的印象,顯然有必要改變;只要對高刨除料添加量可能在低溫氣候區因瀝青太硬而出現低溫開裂做適當的考量,對於高刨除料添加量導致的勁度較高,可以應用長壽鋪面設計概念,正面視為高結構模數而積極應用。

參考文獻

- Randy West et. al., Phase V (2012-2014) NCAT Test Track Findings, NCAT Report 16-04, August 2018, Chapter 2.

- Angela L. Priest, Calibration of Fatigue Transfer Functions for Mechanistic-Empirical Flexible Pavement Design, A Thesis Submitted to the Graduate Faculty of Auburn University in Partial Fulfillment of the Requirements for the Degree of Masters of Science, Auburn, Alabama, December 16, 2005.

留言

張貼留言