瀝青路面施工鋪築時的析離現象

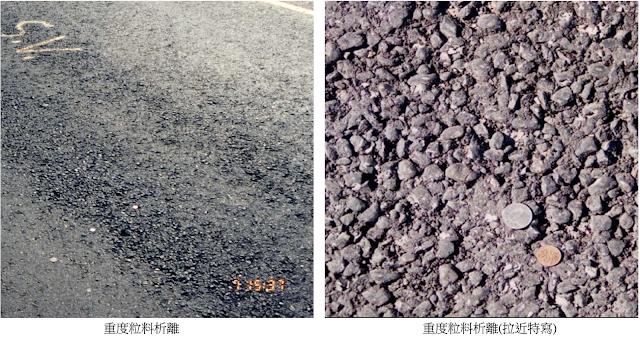

析離(Segregation)是指「從主體分離而聚集成新的個體(to separate from main mass and collect together as a new body)」;瀝青混凝土是由顆粒大小不一的粗、細粒料和黏結料依設計目的組成的混合料主體,在施工時的鋪築面若有集中出現細料或是粗料等不同材料分離的不均勻狀況,就是粒料析離,如圖1所示,發生析離處成為路面局部弱點,粒料析離處的紋理較周圍正常面粗,材料構架不密實(偏離原設計),滾壓完成後的密度低於正常值,隨荷重、溫度變化、水侵入而開裂、逐漸鬆散、剝落、坑洞,如圖2所示。

瀝青混合料的粒料析離

粒料顆粒大小有別,在任何有搬運移動(運動)的狀況,都遵循運動定律大顆粒滾得較遠而有大小顆粒分離的現象;從鋪築面產生析離處回溯發生源依序為:

- 鋪裝機播料鋪築時的析離;

- 裝運貨車缷料入鋪裝機時的析離;

- 裝運貨車裝料時產生的析離;

- 熱拌廠生產時的析離;

- 砂石場生產堆料產生的粒料析離。

砂石場生產堆料產生的粒料析離主要呈現在熱拌廠供料的冷料品質變異上,同樣的道理熱拌廠生產時產生的析離,呈現在熱拌瀝青混凝土的品質變異上;排除熱拌廠品質變異後的鋪築面析離,則主要是前三項來源。圖3整理不同的鋪築面析離形態,依文獻皆可依據不同的形態追溯粒料析離的可能原因,進而以可行的處理方法消除,如表1所示。

由於鋪築面上出現的析離是可直接歸責於施工團隊,又是使路面出現提早破壞的重要原因,一直是包括道路主管機關、施工的承包商、及鋪築設備製造商在內的鋪築業間,數十年來一再探究的重要議題;裝運貨車裝料時產生的析離除了在分拌式廠拌合機缷料口加裝暫存倉,避免一盤一盤缷入貨車料斗的「滴落(dribling)」析離外,更進一步加裝儲料倉用與連續式鼓式廠相同的「一體裝料(mass drop)」方式,並規定以三次以上裝料,如圖4,改進貨車裝料析離。

儲料倉和材料轉運車更是消除鋪築面上出現粒料析離的重要發明,適當設計的儲料倉避免了裝料可能出現的粒料析離,具有再拌合功能的材料轉運車也消除貨車缷料進鋪裝機時可能產生的粒料析離,這兩種設備搭配使用更能確保鋪裝機的運作持續進行不間斷,不但消除鋪築面的粒料析離,對於鋪築平坦度及運輸效率的提昇具有多重的效果,美加地區對較大的鋪築案大都規定要使用材料轉運車。關於熱拌廠儲料倉及材料轉運車的搭配使用,詳參作者另文「 改進熱拌瀝青混凝土的運輸迴路」。

尤其是在換缷料貨車的持續鋪築期間,鋪裝機的承料斗應持續保持至少半滿,則貨車缷料析離較有機會混入承料斗內的混合料而消除;因換缷料貨車而需中斷鋪築作業時,鋪裝機「急停速動」是保持承料斗至少半滿的操作方式,滿載貨車傾缷抬高車斗缷料進鋪裝機時快速啟動鋪裝機,缷料至車斗淨空時急停鋪裝機,缷料貨車抬起車斗至鋪裝機承料斗的適切位置時才打開貨車缷料尾門才能確保一體缷料;這種鋪裝機操作方式要求表明不要收承料斗翼,收承料斗翼代表鋪裝機承料斗中的混合料量不足,經送料至播料螺旋的料量也將不足而出現析離,國外嚴謹的鋪築施工甚至在當日鋪築工作完成時,將卡停在鋪裝機承料斗死角一整天的混合料當廢料禁鋪在路面上。先進的鋪裝機設計對可能出現的鋪裝機鋪築析離設計出各種細節來避免,消除承料斗翼板死角、在播料螺旋中央設置反向推回葉片、完整且有餵料量感測器的播料螺旋與勻泥鈑模組等,可以有效避免在鋪裝機作業中的析離。

粒料析離的判定與量測

鋪築面有否粒料析離?嚴重的一眼就看出來,但中等到輕微的其實不容易正確判斷,加拿大Alberta省交通局在判定手冊列出輕微、中等、及嚴重三種瀝青鋪面的粒料析離[4],並附上範式照片如圖5所示,儘管有這種按圖索驥的準則,但仍受光線與視角的影響,常被視為主觀而有爭議,美國賓州的路面檢測規範說明在不容易判定或有爭議的點,應以客觀的紋理量測判定。

客觀的粒料析離量測是指量測鋪面的表面紋理,最常用的方法是列在ASTM E965 (ISO 10844)的鋪砂法(Sand Patch Test),以固定體積標準砂鋪在表面上像抹圓餅般推平後量測抹平圓砂面的直徑,如圖6所示,將此直徑換算成面積,以標準砂體積除以此面積而得平均紋理深度值(Mean Profile Depth, MPD);傳統密級配鋪築面的MPD值較低,有粒料析離處的MPD值則較高,賓州規範規定以鋪砂法對有疑慮的面取三處測得平均紋理深度值,與無析離處同樣三處測得的平均值比較,紋理深度差異值超過0.024英吋(0.6mm)即判定有粒料析離[1]。

針對客觀量測瀝青鋪築面粒料析離的需求,美國聯邦公路總署(FHWA)於1997年推出用高速雷射檢測表面紋理的道路表面分析儀(ROad Surface ANalyer, 簡稱ROSANv)以取代人工鋪砂法,ROSANV最後下標V字母代表「車掛式(Vehicle-mounted)」,ROSANV以正常行車速度沿著行車路線測得代表表面紋理的「估算紋理深度值(Estimated Texture Depth, ETD)」;ASTM E1845規定用標準方法將ROSANv測得的ETD計算成能與鋪砂法對照的MPD值。

鋪築面析離不只有粒料

美國瀝青科技中心(National Center of Asphalt Technology, NCAT)執行的NCHRP研究[2]定義析離為「瀝青混合料施工鋪築面出現且能使完成路面提早破壞的不均質狀態」也指出不均質狀態包括瀝青含量、粒料、及空隙率等材料組成的不均質,這樣的定義不但適用於傳統的密級配、越級配(石膠泥瀝青)、及開放級配瀝青混合料,也適用於各種特殊配比和複合型的混合料。這個定義也涵蓋粗細粒料分離和施工鋪築時溫度差造成的空隙率差異。

NCAT的研究擴大析離的範圍至三種析離,更能符合實際鋪築路面品質控制的需求,分別為粒料析離、溫度析離、及在石膠泥瀝(SMA)青出現的瀝青與粒料析離(油斑);溫度析離(Thermal Segregation)很常出現在貨車運送的過程中,特別是運距較長或是沒有做好隔熱覆蓋保護時,貨車載運的瀝青混凝土表層出現溫度低而結塊,如圖7中的熱紅外線影像(Infrared thermography)所示。

NCAT的研究搭配實際路面測得不同程度析離,也同時進行不同析離程度路面鑽心取樣,取得的試體在實驗室檢測各項性質,以求得析離對瀝青混合料性質的影響量,如表2所示,由表可知隨著析離程度增加,瀝青混合料的透水性增加,勁度值與張力強度值大量降低,疲勞壽命也大減,與真實路面多年的經驗吻合。該研究也確認ROSANv及熱紅外線影像是很好的析離檢測方式,此兩種量測方法代表的析離程度如表3所示。

結論

國內市區道路常在一陣連續雨天過後路面出現許多坑洞,多數人認定與施工品質有關,經由國外對鋪築面析離探究的結果來判斷,主要施工品質缺陷就是鋪築面的析離,而厚瀝青路面出現的由上而下開裂(詳參作者另文「由上而下的鋪面開裂(Top-Down Cracking)」),也大都與鋪築面析離有關,這類施工缺陷對瀝青混凝土面層的成效有致命的影響,較早出現疲勞開裂、車轍變形、鬆散、及易受水侵害而使路面壽年大減;造成析離的原因很多,相對地,也有許多避免瀝青鋪築面出現析離的方法可用,國內的施工規範沒有對鋪築面析離訂定客觀的檢測規定,完全依靠鋪面工程師的主觀判斷;國內雖有不少鋪路廠商很克苦地採用舊式鋪裝機,在有鋪築面出現粒料析離時,以人工鏟料撒在粗料面上掩蓋,只獲得表面的部份補償並未實質消除粒料析離,而引進先進鋪裝機的廠商則在貨車裝缷料操作及確保穩定持續鋪築方面有待加強;為了消除鋪築面的析離確保施工品質,適切引進已經非常成熟的儲料倉及材料轉運車,及未來看好的智慧鋪築科技,都是需要努力的方向。

參考文獻

- Jessica Lombardo, Causes & Cures for Segregation in Asphalt Pavements, Asphalt Contractor, May 4, 2020.

- Stroup-Gardiner, M. and Brown, E.R. (2000). National Cooperative Highway Research Program Report 441: Segregation in Hot Mix Asphalt Pavements. Transportation Research Board, National Research Council. Washington, D.C.

- Thomas W. Kennedy et. al., Segregation of Asphalt Mixtures--Causes, Identification and Cures, Report No. FHWA/TX-87/67+366-1F, November, 1986.

- Alberta Transportation, Segregation Rating Manual, 2017.

- Sam Gregory, Segregation in Asphalt Paving, Identification, causes & prevention, Pennsylvania Asphalt Pavement Association Conference, January 30, 2014.

- Andrew Hanz, New technology can improve pavement performance, Asphalt Magazine, 04/30/2019.

留言

張貼留言