再生瀝青混凝土的配比設計

瀝青混凝土的黏結劑瀝青屬於「熱塑性的高分子複合物」,自1980年代以來被認定可以方便再生循環使用,經多年的工法發展,將舊路面做為再生材料循環用回新路面,已是相當成熟的工法,國外稱用於再生的路面材料為Recycled Asphalt Pavement (簡稱為RAP),國內慣稱為刨除料;在瀝青混合料中添加部份RAP,即為國內慣稱的「再生瀝青(混凝土)」。

在添加RAP與新粒料、新瀝青拌合時,有兩種激進理論,其一將RAP視為黑粒料(black stone),與新粒料、新瀝青拌合時,RAP中的瀝青沒有作用;另一則認為RAP中的瀝青會經由與新粒料、新瀝青的拌合而與新粒料、新瀝青充份融合;後者太過神奇而前者則過度簡化,大部份人認同真實的情況介於其間;RAP不只是黑粒料,其中的瀝青會有部份拌合作用發生。正因為如此,再生瀝青混凝土的配比設計,必需將RAP視為具有瀝青與粒料雙重特性的組成材料,現行的方法要點是,用適當的分離回收試驗法求出RAP中的瀝青特性及粒料特性,將RAP與新瀝青、新粒料混合時,用傳統的配比設計法調配瀝青與粒料的組成。

再生瀝青的配比設計在方法上延用傳統方法(詳參作者另文「超級鋪面配比設計法」),在依環境因子選定瀝青(成效)等級後,設計粒料架構與體積特徵主導原則(詳參作者另文「掌控瀝青混凝土的體積特徵提昇鋪面品質」),搭配製程容許的RAP添加量範圍選定RAP添加量、新瀝青等級與添加量、及各種新粒料的用量,需要理解與調整的細節內容有:(1)求得RAP組成性質的分離回收試驗法,(2)RAP的虛比重求算,(3)添加RAP時的新瀝青選定,及(4)配比設計試驗的調整細節等分述以下各節。

一、求得RAP組成性質的分離回收試驗法

RAP是由舊路面的瀝青、粒料、及其它添加物組成,因此,若是能順利將RAP「拆開來」還原成瀝青、粒料、及其它添加物,則可完整求得RAP的「基本性質」循一般的配比設計流程進行。用來檢核瀝青混合料品質的標準試驗法中溶劑分離法(ASTM D2172)可將混合料的瀝青與粒料分離,分離得溶液則可再用真空濃縮法(ASTM D5404)回收其中的瀝青,再對該回收瀝青進行性質檢測,對分離所得「殘留粒料」進行篩分析可得RAP的粒料級配,即可求得RAP的「基本性質」,也就是RAP中的粒料顆粒大小分佈狀況和瀝青的特性;試驗程序的示意如圖1所示。

近年來流行的燃燒法瀝青含量試驗(ASTM D6307),用高溫爐將瀝青焚化,可用來快速求得RAP的粒料級配,搭配採用恰當的校正係數,也可正確求得RAP的瀝青含量,加上不使用溶劑而受試驗人員喜愛,雖無法求得RAP中瀝青性質,但可用來快速反應RAP的變異,做為掌控再生瀝青混凝土品質的工具。

RAP做為生產瀝青混凝土的原料,與傳統組成原料相比,品質變異較大,因此,用來執行配比設計的RAP樣品的代表性,是相當值得注意的議題,此外,以「分離回收試驗法」求得RAP的「基本性質」還有以下幾個議題:

- RAP中粒料的共同特性:溶劑分離後粒料(甚至燃燒後粒料),以#4篩篩分成粗、細兩部份,分別執行粒料的共同特性試驗,粗粒料的扁長顆粒、破裂面檢測,細粒料的稜角性試驗。不需執行RAP粒料的含砂當量試驗,因為黏土成份已在溶劑分離或燃燒法試驗過程中去除(註:規範中的共同特性規範是對混合後粒料的規定,應以個別粒料的檢測數據依調配的比例計算成混合粒料的值做判斷。);

- 分離回收試驗法有所謂溶劑硬化(Solvent Hardening)的問題,以檢測回收瀝青的黏滯度來說,一般經驗認為原RAP中瀝青在該試驗過程中與溶劑接觸而有黏度變大的現象;針對此一議題,新發展的分離回收試驗法(AASHTO T319)採用特殊調配溶劑、較小試樣、及較有效率的溶劑分離法,來最小化溶劑的影響;

- 回收試驗法所得瀝青樣品量的議題:若要求得完整的回收瀝青性質,常需用兩個以上的分離回收試驗才能有足夠的回收瀝青試樣量,一般溶劑分離加真空濃縮試驗所得回收瀝青試樣可以超過50公克,但AASHTO T319法限定RAP樣品在1,000公克以下,縱使RAP的瀝青含量高達5.0%,也只能得到最多50克回收瀝青試樣;

- 很難確認RAP中的「其它添加物」:分離回收試驗法雖可得RAP中的瀝青含量及粒料級配,但很難測知其它添加物如纖維、礦物填縫料、及包括橡膠粉在內的各式改質劑;

- RAP中粒料比重不易求得:分離後粒料雖可篩分成粗、細兩種,再分別以一般的粗細粒料的比重試驗測得比重,加權平均計算成RAP的烘乾虛比重,但因粒料孔隙中殘留瀝青對測得虛體積的影響,使得求得的RAP烘乾虛比重誤差較大,將對後續配比設計計算再生瀝青混合料的VMA產生誤判。

二、RAP的虛比重求算

本節說明美國AI MS-2第11章中闡述的RAP虛比重求算建議;如圖2所示,混合料的VMA需以夯製混合料試體的虛比重及混合粒料虛比重(Gsb)求算,再生瀝青求算「混合粒料比重(Gsb)」時需將RAP中的粒料比重(Gsb(RAP))也納入計算;然經溶劑分離所得粒料檢測比重,受殘留瀝青影響而誤差變大;美國AI MS-2第11章中說明,以25%RAP添加的再生瀝青來計算,若測得的RAP的Gsb(RAP)小了0.04,則混合料的VMA會少0.5%,將影響合格與否的判讀。

AI MS-2第11章列出三種方法來求算RAP混合粒料的虛比重如表1所示;方法一是對求瀝青含量後的殘留粒料檢測比重(以#4篩分為粗、細兩種粒料做比重試驗,燃燒法及溶劑法後的粒料皆可);方法二檢測RAP的理論最大比重,搭配用求得RAP的瀝青含量計算出RAP的粒料有效比重,用此有效比重替代虛比重。方法二A則對RAP設定吸油率,再用測得的RAP理論最大比重和瀝青含量,反算RAP的虛比重。表1列出這三種方法的優缺點。由於理論最大比重試驗是較容易且精度較高的試驗,AI建議使用方法二或方法二A。

刨除料執行理論最大比重試驗時,建議視情況加適量新瀝青拌合,因為未裹瀝青的粒料吸水造成較大誤差:AI MS-2建議求得RAP的理論最大比重的步驟如下[1]:

- 將RAP試樣放進110℃+5℃的強制通風烘箱直至恆重;

- 與一般瀝青混合料的最大理論比重試驗相同將RAP試樣剝成鬆散顆粒;

- 用刮刀(或適當工具)拌合鬆散RAP顆粒讓其中的瀝青裹覆到因刨除而破裂裸露的部份;(圖3照片展示同一批RAP試樣重拌前後的色澤狀況)

- 加適量的新瀝青重拌步驟3所得的鬆散RAP試樣(拌合溫度不要超過120℃),紀錄加入的新瀝青量(J),並以新瀝青比重計算增加的新瀝青體積(K);

- 計算RAP試樣的理論最大比重:

執行理論最大比重試驗時,可觀察容器中的水,是否因溶入裸露面的微塵而變混濁,若較混濁則可能已出現水滲入粒料顆粒孔隙而高估粒料有效比重;因此,AI建議加入新瀝青裹覆RAP且料中的裸露面;加入重拌RAP的瀝青量要適量,判斷的方法是恰可裹覆所有的鬆散RAP料中出現的粒料裸露面,不要出現瀝青垂流現象。

有了Gmm(RAP)即可搭配分離回收試驗求得的RAP中瀝青含量(Pb(RAP))計算RAP的有效比重(Gse(RAP))如下式:

式中的Gb(RAP)為RAP中瀝青的比重,考慮老化瀝青較重些,故建議用比一般新瀝青稍高的1.04。

再以給定的RAP吸油率(Pba(RAP))計算RAP的虛比重如下式:

例題:RAP的瀝青含量為4.5%,依上述方法測得RAP的理論最大比重為2.545,依以往經驗給定的RAP吸油率為1.2%,則:

三、添加刨除料時的新瀝青選定

瀝青的適用等級依環境氣候而定,以成效等級為例(詳參作者另文「瀝青的成效分級制(PG Grades)」),依所處環境的高溫及低溫選定適當的成效等級,故,傳統配合設計程序一般不需選定瀝青等級,只要依循該地區適用的瀝青等級(或依施工規範規定)即可。再生瀝青則因加入具有部份黏結作用的RAP,因此需要依據RAP的添加量、RAP中瀝青含量、及RAP中回收瀝青的性質而決定,RAP的添加量和RAP中瀝青含量可計算成「再生瀝青比(Recycled Binder Ratio, RBR)」來表示。

再生瀝青比(RBR)是指再生瀝青混合料中RAP的黏結料量占混合後總瀝青黏結料量的百分比,以RBR來考慮RAP的添加量,而不是單純用RAP的添加量來設計配合比。RBR較低時,因為RAP的黏結料量占比少而傾向依循忽視該黏結作用的黑粒料理論,只需考慮RAP的瀝青含量和粒料級配即可進行配比設計,反之若RBR較高,則除了要有RAP的瀝青含量及粒料級配外,還需要有RAP中的黏結料的物理性質,以便能應用拌合圖來選定新瀝青的等級,才可進行配比設計。

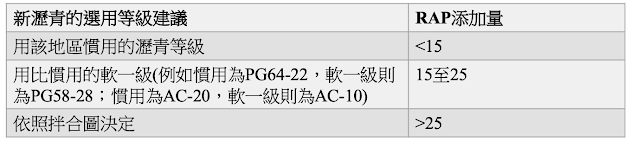

NCHRP 9-12研究計畫中曾以RAP中回收的瀝青及新瀝青試樣,執行過不算嚴僅的新舊瀝青拌合後性質測試; 若將新瀝青添加10%RAP拌合後回收瀝青再檢測瀝青分級,即RBR等於10%,則混合瀝青的分級與原新瀝青相同;若將新瀝青添加20%RAP拌合後回收瀝青再檢測瀝青分級,即RBR等於20%,則混合瀝青的分級比原新瀝青硬一個等級;若將新瀝青添加40%RAP回收瀝青後(即RBR等於40%)再檢測瀝青分級,則混合瀝青的分級有時比原新瀝青硬一個等級,有時比原新瀝青硬二個等級,顯示不穩定的狀況推測為不均質[1]。這些成果支撐了AASHTO M323對含RAP混合料的新瀝青選定指引表如表2所示。

表2、AASHTO M323含RAP混合料的新瀝青選定指引表[1]

表2指引顯示只有在RAP添加量較高時才需要檢測RAP中的瀝青特性,當RBR小於15%時,新瀝青可用該地區慣用的瀝青等級,當RBR在15~25%之間,新瀝青選用比慣用的軟一級即可。當RBR超過25%時,應依照線性拌合圖決定新瀝青的等級,AASHTO T319分離回收試驗只能採用低於1,000克的RAP試樣,回收所得瀝青量較少,但已足夠用來依AASHTO M320執行PG級相關試驗,若還要執行黏度、針入度等試驗,則應執行兩個回收試驗才能有足夠的回收瀝青試樣量。在採用成效分級制的地區,一般是以AASHTO M320規定的程序,檢測瀝青的高、低、中三個臨異溫度(critical temperatures)來判定瀝青的成效等級,將回收瀝青依照AASHTO M320規定檢測臨界溫度時,則有下列幾項調整[1]:

- 不需執行閃火點試驗、旋轉黏度試驗、及原始瀝青動態剪力流變儀(DSR)試驗;

- 執行RTFO老化試驗,但不需求算重量損失;

- RTFO老化後再依AASHTO T315在二個溫度檢測,以便正確求得G*/sind等於2.20kPa的溫度;

- RTFO老化後試樣再執行PAV老化試驗;

- 對上述PAV老化後的試樣,依AASHTO T315在二個以上溫度檢測,以便正確求得G*sind等於5,000kPa的溫度;

- 對上述PAV老化後的試樣, 依AASHTO T313在二個以上溫度檢測,以便正確求得BBR試驗勁度等於300MPa的溫度, 也求得BBR試驗m值等於0.300的溫度。

相關研究指出,對經RTFO老化後的RAP回收瀝青試樣檢測G*/sind試驗,有兩項好處:(1)RTFO程序將回收瀝青試驗程序中可能殘留的溶劑去除,(2)有經RTFO老化的檢測數據點繪線性拌合圖與實務數據較相符。鑑於台灣地區尚未引用瀝青的成效分級制,作者將線性拌合圖選定新瀝青成效等級的詳細示例省略,有興趣的讀者可參照AI MS-2第11章中的此部份內容。

台灣地區尚未採用成效分級制,可採用半對數的線性黏度拌合圖,如圖4所示,來決定選用的新瀝青黏度範圍;舉例說明,若RAP回收瀝青的60℃黏度為75,000 poises,公路單位要求的瀝青等級為AC-20,RAP中的瀝青占混合後總瀝青量的30%(亦即RBR=30%),如圖4所示,圖中的新瀝青比(R)等於1-RBR,指的是新瀝青占全部瀝青量的比。繪圖步驟為:(1)依公路單位要求的瀝青等級AC-20,將該等級規定60℃的中間值2,000poises在縱座標為2,000處繪製成水平線,(2)在橫座標新瀝青比(R)等於70%處繪製垂直線,(3)在縱座標處點出RAP回收瀝青的60℃黏度75,000 poises,連接此點與(1)(2)兩線的交點繪製直線與右邊緃座標軸斜交於一點,讀出該點代表的黏度450poises,即為求得的「選定新瀝青黏度」。

作者1999年在台灣執行的再生瀝青相關研究[9],引進當時美國採用再生瀝青相當成功的佛羅里達州的經驗,協助導入溶劑分離(AASHTO T164 Method B)回收試驗法(真空濃縮法),該分離回收試驗法是當時佛州在檢測再生瀝青品質時的標準方法,該州規定再生成品的回收瀝青60℃黏度必需在6,000poises上下35%之間,並且指出相當於該州慣用的AC-30瀝青等級經拌合製程老化指數為2,故在配比設計時建議半對數線性拌合圖的目標黏度為6,000poises。當時也引用半對數線性黏度拌合圖,如圖5所示,當時曾以有限的實驗室數據比對,顯示該黏度拌合圖預估值略低於實驗值[9]。

然2014年版AI MS-2對此黏度拌合圖的示例說明,在圖4例中的拌合目標黏度為慣用原始瀝青黏度(AC20為2,000poises),不是用類似佛州經驗經短期老化後的黏度(一般老化指數為2,老化後黏度應為4,000poises)做為拌合目標,本例若用拌合目標為4,000poises附近則得新瀝青黏度在1,000poises附近,這是AC-5與AC-10的差別,也就是軟一個等級。線性拌合圖是基於RAP中的瀝青能與新瀝青充份拌合均勻,AI MS-2第11章說明線性拌合圖的可靠度在RBR超過40%後較差,尤其是因RBR很高而需用很軟的瀝青來調拌時,實際情況與線拌合圖呈現的數值差異很大,因此,建議不要選用比慣用瀝青等級軟二級以上的新瀝青(這樣看來若以黏度分級,台灣慣用若為AC-20,則新瀝青最軟用AC-5)。

台灣地區擬訂的再生瀝青混凝土施工說明書有下列四項重點[10]:

- 品質要求與全新瀝青混凝土相同;

- 規定RAP瀝青含量必須大於3.0%,RAP回收瀝青的針入度必須大於20才能使用,具限制RAP添加量在40%以下;

- 改稱「目標黏度」為「配合設計黏度」,於配比設計及施工時品質檢測皆需進行回收黏度試驗;

- 再生後產品應進行回收黏度試驗,每個工程至少一次,總量超過2,000公噸時,每2,000公噸一次。檢測結果需在配比設計黏度之上下35%範圍內,否則保固期限增加一年。

只有當RAP的瀝青含量等於再生成品的總瀝青含量時,RBR才會等同於RAP添加量,大部份情況RBR值比RAP添加量小,故表2的使用傾向保守;假設有RAP的瀝青含量為3%,設計再生瀝青混合料時,用40%RAP添加量而總瀝青含量為5.0%,則實際RBR值只有24%,甚至可以直接採用軟一級的瀝青不必使用線性拌合圖決定新瀝青等級。由此可知,在熱拌瀝青廠生產實務中RAP添加量固定,產製再生成品的黏度範圍變異很高,線性黏度拌合圖要能搭配工程實務數據使用才有其意義,佛州早期用該州的分離回收法檢測再生瀝青成品的回收瀝青黏度範圍,在高刨除料添加量時,以黏度6,000poise為目標,用半對數的線性黏度拌合圖選擇新瀝青,形成一套可行的再生瀝青品質系統。

在2014年的MS-2的第11章中沒有提到再生劑的使用,經查再生劑分類標準規範(ASTM D4552/D4552M-20)仍列在ASTM標準中,顯然再生劑的使用,與AI MS-2的實務建議不相符,這是因為再生劑與一般鋪路瀝青除了物理性的黏度差異外,更重要的是化學成份上的不同。高RAP添加量或是RAP中的瀝青黏度較高時,文獻上會採用雙對數的線性黏度拌合圖如圖6所示[10],並且說明該圖的建立最好依照ASTM D4887所列的方法步驟,拌製不同比例的老化瀝青與新瀝青來驗證,當然,這種新舊瀝青的拌製程序仍然遵循「RAP中的瀝青能與新瀝青充份拌合均勻」的前題。

四、配比設計試驗的調整細節

一旦決定RAP添加量與新瀝青的等級,就可以一般的程序進行配比設計,其中需要調整的項目有(1)決定混合粒料的級配,(2)處理及稱配刨除料量的細節,(3)刨除料及新粒料的加熱程序,(4)計算配入新瀝青的量共四項分述如下。

1、決定混合粒料的級配

RAP是組成再生瀝青混合料的一部份,既已得知RAP中的粒料級配,則配比設計程序中的設計粒料架構即可將RAP中的粒料級配視為「一種粒料」來進行,搭配各種新粒料的級配及規範中的級配範圍,以既定的RAP添加量來調整計算其它新粒料的配合比。但RAP中含有瀝青,所以依此步驟求出的配合比中,RAP的粒料量比實際調配計算的量低,實際拌入粒料的各新粒料百分比應依權重調整。

某再生瀝青配比設計例,決定RAP添加量為35%,RAP中的瀝青含量為4.0%,搭配RAP的粒料級配,調配計算在粗粒料一用20%、粗粒料二用30%、細粒料用15%,應該可以符合粒料結構設計及規範規定的級配範圍;RAP粒料的量應依RAP中的瀝青含量(Pb(RAP))調整如下:(扣除RAP中的瀝青量)

實際拌入的新粒料量則應依權重補足RAP中少計入的部份(1.4%)如下:

粗粒料一應調整為:

粗粒料二應調整為:

細粒料應調整為:

在計算混合料級配以做為拌合公式(Job Mix Formula)時,應依據調整後的各組成材料實際加入粒料百分比計算,上例為RAP33.6%、粗粒料一20.4%、粗粒料二30.7%、細粒料15.3%。此調整後的各組成材料配比,也用來計算混合粒料的虛比重,及其它共同特性的計算。

2、處理及稱配刨除料量的細節

傳統瀝青混凝土的配比設計試驗程序(詳參作者另文「超級鋪面(Superpave)配比設計法」)中,依規定的方法決定拌合及夯壓溫度後,將調配好的混合粒料放入比拌合溫度高15度的烘箱烘2至4小時,再依規定的方法加入瀝青量拌製瀝青混合料及夯製試體;但再生瀝青的組成材料有RAP,若將RAP視為一種粒料,依比例調配好的混合粒料經上述高溫烘熱的程序,將使RAP中的瀝青過度老化而與現實不符。因此,在再生瀝青的配此外,也應注意RAP中的瀝青應該要在配料計算中扣除,而在混合料瀝青含量的計算時則必需計入,因此,若能有一套調整程序才能避免錯誤,舉例說明如下。

延續前例,現依傳統配比設計程序,要拌製的再生瀝青混合料試樣為每一盤混合粒料5,000公克,則:

粗粒料一20.4%:20.4%×5000=1020

粗粒料二30.7%:30.7%×5000=1535

細粒料15.3%:15.3%×5000=765

刨除料(RAP)33.6%:33.6%×5000=1680

3、刨除料及新粒料的加熱程序

為了避免RAP中的瀝青過度老化而與現實不符,在實驗室拌製再生瀝青混合料試樣時,刨除料試樣不能與新粒料一起放入高溫烘箱中加熱;AI MS-2建議將刨除料個別以約1,000至2,000公克的範圍計量成盤,放入110℃的烘箱加熱,且加熱時間不要超過2小時,此種加熱方式應已足以將刨除料表面的水氣去除,溫度過高或是加熱時間太長都有將刨除料中瀝青過度老化的風險。

傳統超級鋪面法在拌製瀝青混合料試驗時,將混合粒料放入比拌合溫度高15℃的烘箱加熱二至四小時;在拌製再生瀝青混合料時,為順應混入拌合的RAP溫度較低,應將新粒料的加熱溫度再提高,AI MS-2建議的方法是每添加1%RAP提高0.5℃,以前例添加35%RAP為例,則應將新粒料的加熱烘箱溫度再提高17.5℃,也就是比拌合溫度高32.5℃。

拌製再生瀝青混合料試樣時,分別在兩個不同溫度設定烘箱加熱的試料,先將新粒料盤取出倒入拌合機中,再將RAP盤取出倒入拌合機中與新粒料快速拌合後,在混合粒料中心挖出凹陷,稱入應加入的新瀝青量後再持續拌合至均勻後,進行後續夯製試體等試驗。

4、計算配入新瀝青的量

拌製再生瀝青混合料的試樣區分為混合新粒料及RAP兩盤,合計的重量因為考量RAP中的瀝青量而高於預計的混合粒料量,因此,在加入新瀝青的量來拌製預定的總瀝青含量時,應將RAP中的瀝青納入計算如下:

其中Pb為預定拌製再生瀝青混合料的瀝青含量,Ps為預定拌製再生瀝青混合料的粒料含量(Ps=100-Pb)。以上述拌製的試樣例,若欲拌製瀝青含量為5.0%(Pb)的再生瀝青試樣,則:

拌製完成的再生瀝青混合料試樣也應比照傳統超級鋪面法配比設計(詳參作者另文「超級鋪面(Superpave)配比設計法」),為考慮短期老化及吸油率與現實相符,應將拌成試樣倒入均佈厚度在25至50mm之間的平底方盆,再將此試樣盆放進預熱烘箱(夯壓溫度上下3℃)二小時,再做後續試驗,此一延長加熱步驟將有助新舊瀝青的擴散作用使黏結料的性質均勻。

五、總結

因為添加成本低的舊路面刨除料(RAP)又減少原料開採需求,再生瀝青混凝土的使用同時具有經濟和環保雙重利益;理論上,應在舊路面刨除前調查品其質、再依品質差異分批刨除堆置,再依刨除料品質分批以不同的添加量加入,以確保再生瀝青混合料的品質;但在實務上,現存舊路面品質調查法時效不佳、分批堆置處理刨除料需有足夠的場地、製程設備限制刨除料的添加量範圍等原因,不同路面刨除料大都混合堆置,再採用固定的刨除料篩分處理方法,經處理後添加一定比例的刨除料來生產再生瀝青混凝土,此種生產流程中的刨除料品質變異較大,確保品質的簡便方法是降低刨除料的添加量,否則,就是降低再生混合料的品質要求(較新的研究認為適當處理的RAP,品質變異不算大,詳參「舊瀝青路面刨除料的最佳管理實務」)。在長期的策略上,應將RAP再生後的品質要求等同一般全新面層材料,因為當前許多路面養護只有刨除重鋪面層,若因再生而品質降級不能用在面層,則市場太小等同於不能使用。

2014年版AI MS-2中的再生瀝青配比設計法有三個要點:(1)品質要求與全新瀝青混凝土相同;(2)以超級鋪面配比設計法要求品質,特別是瀝青黏結料對抗永久變形和溫縮龜裂的部份;(3)實際上在美國已經使用不少再生瀝青混合料的配比設計並不符合本章規定。針對該手冊中提示的「若要擴大採用再生材料而設計再生瀝青混合料超出本章的規定,可以採用如第10章所述的成效試驗來佐證其在抗疲勞及抗溫縮開裂的預期成效」可以有積極面,但應完整評估成效避免偏誤,因為用高刨除料添加量馬上具有高混合瀝青黏度具有的抗變形效果,但產生的抗疲勞缺陷確需要較長時間才會出現。

AI MS-2沒有提到再生劑的使用,作者曾指導研究生[11]以列於 ASTM D4124 中的選擇性吸附脫附法(Selective Adsorption-Desorption Method),分析RAP及添加再生劑的再生瀝青的化學組成,研究成果顯示由化學成份分析可以看出,對高黏度刨除料進行再生,或採用高刨除料添加量時,採用AC-10做為新瀝青,雖有機會將黏度調拌至一般鋪路瀝青的範圍,但瀝青質含量偏高及環烷芳香成份偏低,可能會帶來的影響不容忽視,建議在有實際成效驗證前,最好改以含高芳香成份含量的再生劑拌製以確保品質。ASTM D4552中的再生劑是以物理性的60℃黏度來標示類型,例如RA75、RA250、RA500的60℃黏度分別為75、250、500poises,在物理性質上來看傳統AC-5可以是RA500,但AC-5的化學成份,特別是芳香成份(尤其是以ASTM D4124檢測的環烷芳香成份)明顯低於RA500。國內部份熱拌廠有引用所謂「再生劑」且宣稱只要在刨除料餵入前噴入少量(刨除料量的1~2%)即可有很好的「軟化」效果,與文獻上所稱的再生劑明顯不同,這種「藥劑」的藥效驚奇,最好要能提供嚴謹的成效檢測驗證。ASTM D4552所列的再生劑,其實就是比一般鋪路瀝青等級軟的「瀝青」,因為不在一般鋪路瀝青的品項內,故另訂一類稱為熱拌再生劑的產品規範,此類再生劑的用量就是組成熱拌再生瀝青的新瀝青量,通常用量在再生瀝青拌合重量的3%以上。

已有許多研究顯示高刨除料添加量的再生瀝青混凝土可以是成效很好的面層材料。甚至有一些報告顯示新的鋪面可以全部用再生瀝青來生產而且不損及品質成效。但大部份道路主管機關基於再生鋪面品質低劣將引發更多材料需求而得不償失,惶論循環經濟,故在再生瀝青規範中大都限制RAP添加量甚至低於20%,這種法規障礙若不能設法排除,高RAP添加量的再生瀝青混凝土的市場只能侷限在私人、不重要鋪面、或是道路底層。要排除高RAP添加量的法規障礙,應從高RAP添加量再生瀝青混凝土的品質疑慮著手,主要來自:(1)RAP中的瀝青老化變硬,高RAP添加量鋪面易裂;(2)部份RAP只像黑石頭因為其中的舊瀝青沒能與新瀝青拌勻;(3)縱使配比設計採用高RAP添加量然實務上RAP的品質變異太大而無法穩定生產。另一個重要的議題則是要發展可靠的高RAP添加量的再生瀝青混凝土配比設計法。傳統以體積特徵為主的配比設計是針對全新材料組成,設計的程序沒能因應前述三項品質疑慮,最近美國提出的平衡配比設計(Balanced Mix Design, BMD)在鋪面疲勞開裂與車轍變形兩種成效間取得平衡,就是可以用在設計高RAP添加量的替代方法(詳參作者另文「在鋪面疲勞開裂與車轍變形兩種成效間取得平衡」)。

後記

除了成效試驗設備的缺憾外,Superpave配比設計法仍以體積性質為主,最具關鍵的混合料性質是空隙率 (Va) 和有效瀝青體積 (Vbe);這兩項體積特性並不能提供任何有關黏結料品質或不同黏結料成分和添加劑之間相互作用的資訊,有效瀝青體積 (Vbe) 主要由粒料虛比重計算 (Gsb),而粒料虛比重是很不可靠的材料參數,檢測的精度很差,且可能會隨著時間的推移而發生變化,但不常得到驗證;用在再生瀝青混合料的配比設計時,測得的刨除料虛比重有問題;因此,面對日新月益的永續創新材料,像是屋頂防水材、篩分破碎後刨除料、胎磨橡膠、溫拌劑、再生劑、及改質劑等,使用現行以體積性質為主的瀝青混凝土配比設計,不可能同時優化這些材料的性能和永續性,應改採平衡式配比設計法(Balanced Mix Desigh, BMD)。(可參「 美國瀝青科技中心對橡膠瀝青及橡膠改質瀝青的經驗」及「瀝青混凝土成效試驗與平衡式配比設計」)

參考文獻

- The Asphalt Institute, Asphalt Mix Design Methods, Manual Series No. 2 (MS-2), 7th edition, 2014, Chapter 1 & Chapter 11.

- ASTM D2172 Standard Test Methods for Quantitative Extraction of Asphalt Binder from Asphalt Mixtures

- ASTM D5404-12(2017) Standard Practice for Recovery of Asphalt from Solution Using the Rotary Evaporator

- ASTM D6307 Standard Test Method for Asphalt Content of Asphalt Mixture by Ignition Method

- AASHTO T319-15 (2019) Standard Method of Test for Quantitative Extraction and Recovery of Asphalt Binder from Asphalt Mixtures

- AASHTO M320-17 Standard Specification for Performance-Graded Asphalt Binder

- AASHTO M 323-17 Standard Specification for Superpave Volumetric Mix Design

- ASTM D4552/D4552M-20 Standard Classification for Hot-Mix Recycling Agents

- 鄭紹正,熱拌再生瀝青混凝土配比設計之研究,碩士論文,中華大學土木工程研究所,中華民國88年6月。

- 邱垂德、黃浩昌、鄭紹正、陳兆鑫、林政璋,「熱拌再生瀝青混凝土品質驗證」,行政院公共工程委員會專案研究計畫,中華大學土木工程學系執行,民國87年7月。

- 邱奕祥,再生瀝青混凝土之化學組成探討,碩士論文,中華大學土木工程研究所,中華民國96年7月。

留言

張貼留言