超級鋪面(Superpave)配比設計法

美國路面工程界在上個世紀80年代開始就一直有改進瀝青混凝土配比設計方法的聲音出現,主要的問題是因為交通荷重急劇增加,而傳統配比設計法並未針對不同的交通量、不同的軸重、乃至不同的環境而有不同的因應方式,甚至有許多工程師認為好的配比設計方法,除了協助決定瀝青含量外,更要能以恰當的配比設計試驗,來預估或控制路面上可能出現的車轍、疲勞、及溫縮裂縫等破壞。在這樣的背景環境下,1988年開始進行的策略性公路研究計畫(Strategic Highway Research Program, SHRP),就是以發展一套良好的配比設計方法為主要目標,主要成果有二項[1]:(1)瀝青膠泥的成效分級系統(Performance Grading System, PG grades)(詳參作者另文瀝青的成效分級制)和(2)新的配比設計法稱為「超級鋪面(SUperior PERforming Asphalt PAVEments, Superpave)法」。

超級鋪面法的旋轉夯實機與夯實方法規定

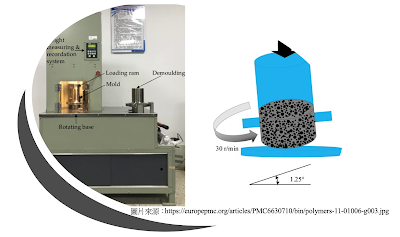

執行超級鋪面法配比設計所需的一項重要設備為超級鋪面旋轉夯實機(Superpave Gyratory Compactor, 簡稱為SGC),圖1為主要部件與率定參數示意及兩種不同設計型式SGC的照片。不同於馬歇爾夯壓機或揉搓夯實機,SGC在實驗室內夯得的試體密度與在實際交通壓實的密度相近,不僅如此,以此種夯實機具所得試體內粒料顆粒的定位排列方式(Orientation)與實際路面的狀況較類似;實際上SGC是由以往工程界使用的旋轉式夯壓機(Gyratory Compactor,詳參作者另文瀝青配比設計的前世今生-有趣又有深意的瀝青混凝土配比設計演進史)所改良而得,這種夯實儀器控制夯實能量的參數計有垂直壓力、旋轉角度、及轉數共三個,超級鋪面配比設計法固定使用垂直壓力600kPa(87psi),旋轉角度固定為1.16度,每分鐘旋轉30次,以不同的旋轉次數做為「夯實參數(Compaction Parameters)」來模擬不同的交通荷重的夯實程度。

- Ndes稱為設計轉數,為試體要達到與工地鋪面在約50%設計交通量壓實後密度所需的SGC旋轉次數;在執行配比設計時,以在此一旋轉次數下試體達到空隙率為4%時的瀝青含量,做為選定的最佳瀝青含量;有些公路單位希望能提高用油量來提昇耐久性而選擇採用較小的Ndes數或是將在此轉速下的空隙率規定降至3%,若在粒料結構沒有改變的前題下雖可達到目的,但有車轍冒油的風險,較好的方法是調高最小VMA值用改變粒料架構來容納高瀝青量;

- Nini為初始轉數,代表混合料的可壓實性,一般代表混合料經鋪裝機播料螺旋後方燙鈑初壓後的密實度,很容易就被壓實的混合料(即在Nini轉數下的空隙率過低),在施工時會有軟弱的問題,開放交通後則可能有不穩定的情況發生;目前規定在Ndes轉數時空隙率為4%的混合料,在Nini轉數時的空隙率不能太低(必須超過8.5%甚至11%以上),在Nini轉數空隙率太低的混合料,大都是顆粒較細的混合料,或是使用過多天然砂的混合料,一般沒有規定在Nini轉數空隙率的最大值,但此空隙率值太大,例如達17%以上,則很可能會有水及空氣滲入引發的耐久性問題;

- Nmax則稱為最大轉數,代表在實驗室內要求得工地極限密度(實際設計交通量輾壓後的密實度)所需的旋轉次數,超級鋪面法規定在SGC旋轉Nmax次後,混合料的空隙率至少還要有2%以上,因為在這樣的夯實能量作用下,也就是達到設計的ESAL數輾壓後,若混合料的空隙率低於2%,因為無法避免的溫脹作用交相影響,則很可能在長時間的交通作用下會有冒油車轍產生[2、3]。

表1、超級鋪面設計法規定的SGC夯實參數[1]

表1中的Ndes是經由一系列實驗室不同轉數所得試體密度和工地許多實際路面密度的數據建立相互關係而得,至於Nini和Nmax則與Ndes有下列的固定關係式:

將實驗室拌製試樣夯至Nmax轉數,進行夯實前將試樣的質量輸入,由於夯製試體模的直徑是固定的,由儀器裝置的試體高度偵測記錄,儀器內的微處理器可分別自動計算在Nini、Ndes、及Nmax轉數時的試體密度,但因這種計算方式把試體表面的空隙視為試體的體積而不正確,所以當試體夯至Nmax轉以後,必需將試體頂出,稱其空中重和水中重,以求得Nmax轉時的實測正確密度,並經由此實測密度值和依試體高計算的計算密度值,求得校正隙數(CF),再以此校正係數,計算Nini和Ndes轉數時的校正後密度。

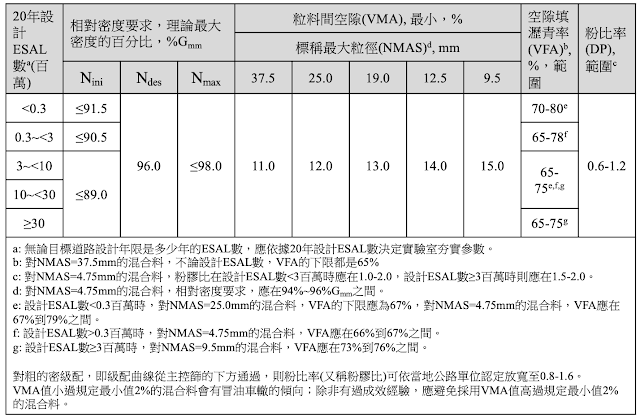

美國瀝青協會的配比設計手冊說明現行較為務實的方法是將實驗室拌製試樣分為兩群,一群夯至Ndes轉數,頂出實測Ndes密度值並且回算得Nini密度,另備一群拌製試樣夯至Nmax轉數,頂出實測Nmax密度值;也就是以回算Nini密度、實測Ndes密度、實測Nmax密度來對照是否符合設計規範的規定,設計規範中的空隙率規定,則計算成實測理論最大密度的百分比(%Gmm)表示。表2為超級鋪面法規定的混合料體積特徵。

表2、超級鋪面配比設計法之體積特徵規定[1]

試樣拌製與夯實

超級鋪面配比設計法需要準備的試樣如下:

- 至少8個試樣用SGC夯至Ndes;

- 至少2個試樣做理論最大密度試驗;

- 至少6個試體依AASHTO T283執行水侵害試驗;

- 至少2個試樣用SGC夯至Nmax;

- 其它規定執行的成效試驗所需的試樣。

以上試樣所需配製的混合料可區分為三種:

- 夯製Gmb試體所需:直徑150mm、高115mm,約為原馬歇爾試體體積的四倍,每個試體約需4,700公克混合料,每種瀝青含量需夯製2個試體,至少四種試拌瀝青含量合計至少8個試體夯至Ndes,外加2個試體夯至Nmax;

- 至少2個做理論最大密度試驗所需試樣,鬆散混合料試樣,試料量在1,000~2,500克之間,依標稱最大粒徑選定;

- 至少6個空隙率為7%試體依AASHTO T283執行水侵害試驗,用SGC夯製試體時可以固定試體高來控制所需轉數,一般將試體高設定在95mm,用調整置入試體模中的混合料量來達成空隙率為7%的要求,每個試體約需3,700克混合料,實際需用量則用二個試夯試體決定,如圖2所示。圖2、以SGC試體高控制模式決定抗水侵害試驗試體所需試料量

超級鋪面配比設計法至少要試拌製四種不同瀝青含量的試體來分析體積關係,一般建議在預估最佳瀝青含量、少0.5%、多0.5%、及多1.0%。

依規定的方法決定拌合及夯壓溫度後,將調配好的粒料放入比拌合溫度高15度的烘箱烘2至4小時,再依規定的方法加入瀝青量拌製瀝青混合料及夯製試體。

考慮短期老化及吸油與實際相符:應將拌成試樣倒入均佈於適當的平底方盆使厚度在25至50mm之間,如圖3所示,再將此試樣盆放進預熱烘箱(夯壓溫度上下3℃)二小時。理論最大密度試驗所需的二個試樣也應經此程序後,再從烘箱取出換至另一較大可供擴大散佈冷卻的方盤,再做後續試驗。

無論使用哪種廠牌的SGC,一般都有轉數控制及試體高度控制兩種,夯製Gmb試體採用轉數控制模式,啟動前需確認垂直壓力為600kPa,鋼模旋轉角度為1.16度,轉速為每分鐘30轉,再設定本次夯製試體的轉數(Ndes或Nmax)後啟動,機器將開始旋轉夯實試樣至設定的轉速後自動停止,且每轉一次都將自動讀取試體高。使用鋼模的直徑及讀取的試體高值,可以計算預估Gmb值,標記為Gmb, estimated,每個轉速都可以計算一個Gmb, estimated值。

達預設轉數停止後,解除垂直壓力且鬆脫鋼模的旋轉角度,大部份試樣在取出鋼模後即可不擾動地頂出試體置於平坦處冷卻,但有些試樣可能要多幾十分鐘的冷卻時間才能頂出,此時若有數個鋼模備用則較有效率。頂出的試體冷卻後執行密度試驗,即可得在該設定轉數(Ndes或Nmax)的實測Gmb值。

試驗數據分析

超級鋪面法要求計算成實測理論最大密度的百分比(%Gmm)表示,一般步驟如下:

- 以頂出的Ndes轉數試體測得試體高(hNdes);

- 讀取SGC自動記錄在Nini轉數時的試體高(hNini);

- 計算校正係數C值: C = hNdes/hNini

- 用校正係數計算在Nini轉數時的Gmb, estimated值(Gmb, est@Nini):

- 計算每個試拌瀝青含量(一般兩個重覆試驗)的平均Gmb, est@Nini值;

- 以下列方法計算三種%Gmm值:

此中Gmm(at the trial Pb)是指在該試拌瀝青含量時的Gmm值(依在最佳瀝青含量的實測Gmm值,用理論公式計算所得)。

超級鋪面法配比設計例

1、評估瀝青黏結料的性質

2、評估粒料的性質

3、選擇設計粒料結構

4、決定最佳瀝青含量

5、以最佳瀝青含量試樣進行抗水侵害評估

6、以最佳瀝青含量試樣進行成效試驗

後記

除了成效試驗設備的缺憾外,Superpave配比設計法仍以體積性質為主,最具關鍵的混合料性質是空隙率 (Va) 和有效瀝青體積 (Vbe);這兩項體積特性並不能提供任何有關黏結料品質或不同黏結料成分和添加劑之間相互作用的資訊,有效瀝青體積 (Vbe) 主要由粒料虛比重計算 (Gsb),而粒料虛比重是很不可靠的材料參數,檢測的精度很差,且可能會隨著時間的推移而發生變化,但不常得到驗證;用在再生瀝青混合料的配比設計時,測得的刨除料虛比重有問題;因此,面對日新月益的永續創新材料,像是屋頂防水材、篩分破碎後刨除料、胎磨橡膠、溫拌劑、再生劑、及改質劑等,使用現行以體積性質為主的瀝青混凝土配比設計,不可能同時優化這些材料的性能和永續性,應改採平衡式配比設計法(Balanced Mix Desigh, BMD)。(可參「 美國瀝青科技中心對橡膠瀝青及橡膠改質瀝青的經驗」及「瀝青混凝土成效試驗與平衡式配比設計」)

參考文獻

- The Asphalt Institute, Asphalt Mix Design Methods, Manual Series No. 2 (MS-2), 7th edition, 2014, Chapter 1 & Chapter 6.

- Freddy L. Roberts, Prithvi S. Kandhal, E. Ray Brown, Dah-Yinn Lee, and Thomas W. Kennedy, Hot Mix Asphalt Materials, Mixture Design, and Construction, 2nd edition, 1996, NAPA Education Foundation, Lanham, Maryland., Chapter 4.

- Federal Highway Administration, Background of Superpave Asphalt Mixture Design and Analysis, National Asphalt Training Center Demonstration Project 101, Publication No. FHWA-SA-95-003, February 1995.

留言

張貼留言