從「咀嚼法」、針入度、到具科學定義的黏度

瀝青物理性質量測及規範的演變

照片來源[1]:D.G. Tunnicliff ,R.W. Beaty and E.H. Holt, A History of Plants, Equipment and Methods in Bituminous Paving, AAPT Vol.34s ,1974.在煉油技術發明並盛行以前,天然瀝青是最重要的鋪路瀝青材料來源,當時認為品質優於來自煤礦且有惡臭味的柏油(Coal Tar),由於當時對瀝青材料使用的經驗相當缺乏,亦沒有任何品質規範,根據記載,有經驗的工程師以「咀嚼法」判斷鋪路瀝青品質,所仰賴的就是湖瀝青(尤其是來千里達島的湖瀝青)的特殊味道及適當的軟硬程度(參考綱站:http://www.trinidadasphaltamerica.com)

緃使進入石油化學工業發達的現代,由於瀝青膠泥的化學成份相當複雜,且很難用化學成份去向煉油廠「訂製」固定化學成份的瀝青膠泥,因此,鋪面工程師採用的方法,一般乃以物理性質為主,除了用以區別不同特性的瀝青膠泥外,並與實際使用績效建立相關,以篩除品質不良的瀝青膠泥;本文描述瀝青膠泥的重要物理性質試驗方法,以說明該試驗方法的意義與應用為主,對於執行各試驗方法的詳細步驟,則應參照如美國材料及試驗學會(ASTM)等相關的試驗標準規範[2、3]。

1、針入度試驗(ASTM D5)

針入度試驗(Penetration Test)為對瀝青膠泥、乳化瀝青蒸餾殘渣、或油溶瀝青蒸餾殘渣的試驗方法中,最老且使用最廣泛者,是在標準的狀況量測瀝青膠泥稠度(軟硬度)的一種經驗法;試驗的標準狀況指溫度25℃、以總重為100克的標準針、慣入瀝青膠泥試樣5秒,慣入的深度以0.1mm為單位(針入度單位)表示,如圖1所示;較軟的瀝青試樣,針入度值較大,例如針入度120,表示在上述標準試驗狀況下,針入深度為120針入度,即120個0.1mm等於12mm深;較硬的瀝青試樣,針入度值較小,例如針入度40,表示在上述標準試驗狀況下,針入深度為40針入度,即40個0.1mm等於4mm深;一般未說明試驗狀況的針入度,皆指上述標準狀況下的針入度,其它亦曾採用之試驗狀況,有(1)0℃、200克、60秒,及(2) 46℃、50克、5秒兩種。

針入度試驗可用以區分瀝青膠泥的等級,並可用以量測瀝青膠泥因溫度變化造成的硬度變化量;早期的研究人員對瀝青路面績效進行探討時,針對大部份發生嚴重龜裂與鬆散的瀝青路面,若將其中的瀝青回收,測其針入度,發現大部份都在20以下,因此有「當瀝青混凝土中瀝青針入度降至20以下時,會產生龜裂、鬆散」的結論,此一經驗,仍可適用於一般狀況。針入度試驗是一種相當簡單方便的試驗,但執行試驗的人員,需要有長時間的訓練,且在科技進步以後,這種過於簡單且經驗成份過重的試驗方法,已逐漸沒落,又因並非量測得材料的基本物理量,以往建立的績效經驗,在材料改質及環境變化後,很可能已不適用。

2、閃火點試驗(ASTM D92 or D1310)

閃火點試驗(Flash Point Test)求出以明火對瀝青加熱的安全溫度,試驗方法為以指定的加熱速率,對裝於開口杯內的瀝青膠泥加熱,並用小火燄緩慢於試樣面上掃過,如圖2所示,瀝青試樣中因高溫而蒸發之有機氣體,因與火燄接觸而產生火花,此一現象稱為閃火,此時瀝青試樣的溫度稱為閃火點。

一般常用的閃火點試驗法有(1)Cleveland開口杯法(ASTM D92),及(2)Tag開口杯法(ASTM D1310)兩種,Cleveland法用於瀝青膠泥或閃火點較高之瀝青材料,而Tag法則用於油溶瀝青或閃火點較低之瀝青材料。

為了施工安全上的考量,例如將瀝青膠泥加熱以便與骨材拌合,加工場所內很可能出現有160℃以上的明火,若瀝青膠泥的閃火點低於160℃,則恐有瀝青產生火花造成的危險,一般瀝青膠泥規範中,都有「最低閃火點」的要求;近代的瀝青膠泥加熱設備,大都已經改採熱油間接加熱或電熱設備,較不易發生上述危險,但含揮發油較多的瀝青膠泥,仍有使用安全上的顧慮,最低閃火點的要求,可獲得一層安全性的保障。

3、溶解度試驗(ASTM D4)

瀝青膠泥的主成份為瀝青(Bitumen),為高分子量的碳氫化合物,可溶於二硫化碳;溶解度試驗以瀝青膠泥在二硫化碳中的溶解度,量測瀝青膠泥是否含有其它雜質,是一種判斷瀝青膠泥純度的試驗方法;ASTM D4中列的標準方法,乃將2克瀝青試樣溶於100毫升的二硫化碳中,再將此溶液以濾紙過濾,求出留於濾紙上未溶解物質的重量,用原瀝青試樣重量的百分比表示,為不純雜質的重量百分比,以100%扣除不純雜質的重量百分比,則為試樣的溶解度百分比,通常規範要求最小溶解度百分比為99%。

4、延展性試驗(ASTM D113)

延展性試驗(Ductility Test)為在標準狀況下(25℃、每分鐘拉長5cm)量測瀝青試樣能被拉伸而不斷裂之長度,如圖3;瀝青膠泥規範中,通常會限定最小延展性,但是,此一試驗方法仍存有許多爭論,雖然低延展性可以代表瀝青的黏結性不良,但高延展性通常與瀝青的高感溫性相關,限定最小延展性有可能獲得高感溫性。

5、黏度試驗(ASTM D2171)

黏度試驗用以量測瀝青膠泥的黏度,與針入度試驗之功能相類似,皆在某指定溫度下量測瀝青膠泥的稠度,而用於區分瀝青膠泥的等級,但黏度試驗的好處是所量測的值,是一種具有完整定義的基本的物理量,而不是一個要固定儀器類型的經驗值,所以可用各種不同的方法測得。

基於瀝青膠泥可能存在的非牛頓流體特性(詳作者另文理解瀝青使用績效-流變學的基本原理),不同的量測方法使用的剪變速率不同,用於量測瀝青的黏度時,量測結果將有顯著的不同,因此,在表示瀝青的黏度時,說明試驗溫度及量測的方法相當重要。

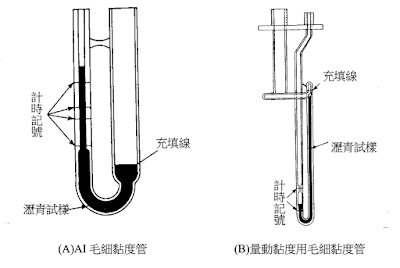

對瀝青膠泥黏度之量測,傳統的方法為毛細黏度管法(ASTM D2171),如圖4所示,試驗的標準溫度為60℃,此種試驗方法假設瀝青膠泥在60℃時為牛頓流體,在施以剪力後,量其流動速率(剪變速率),剪應力除以剪變速率,即得黏度,基於牛頓流體的假設,此一固定的黏度值為材料之常數,有時稱之為絕對黏度(Absolute Viscosity),CGS制的單位為dynesec/cm2,另定名稱為Poises(泊斯);若要求得瀝青在較高溫度(如135℃)的黏度,則因瀝青在此高溫下,會因地球重力而產生可以量測的流動,最普遍的方法是動黏度試驗法(ASTM D2170),如圖4之B圖所示,量得的黏度稱為動黏度,以Stokes或centi-Stokes為單位,動黏度的定義為:

動黏度 = 黏度/密度

當黏度之單位為Poise,密度之單位為g/cm3時,動黏度的單位即為Stoke;理論上,欲將動黏度(Stokes)轉換為絕對黏度(Poises),只要將動黏度值乘以密度(g/cm3)即可,但由於瀝青可能為非牛頓流體,且動黏度試驗和絕對黏度試驗在不同的剪變速率測得,此種轉換無法得到準確的結果;瀝青膠泥之動黏度試驗的標準溫度為135℃,此溫度下的瀝青黏度,可近似代表瀝青膠泥在拌合與鋪築之間的黏度,亦即工作性(Workability)。

6、薄膜烘箱試驗(ASTM D1754 or D2872)

瀝青膠泥經加熱與高溫骨材拌合的過程中,產生很明顯的老化變硬現象,稱為短期老化(Short-Term Aging),因此,路面使用中瀝青膠泥的性質已經明顯不同於由煉油廠生產之瀝青(原始瀝青)性質,由於熱拌瀝青混凝土之實際使用績效,乃由經短期老化後的黏結料的性質決定,而不是原始瀝青的特性決定,所以,瀝青膠泥經短期老化後的性質必需測出並加以控制。

水平薄膜烘箱試驗(Thin Film Oven Test、簡稱為TFOT、ASTM D1754)即用於模擬瀝青膠泥在熱拌廠拌合過程中,加熱拌合對其性質的影響;標準的試驗步驟為將瀝青試樣50克倒入標準平底金屬圓盤內,使試樣深度約為3.2mm,將此圓盤放入烘箱之水平旋轉架上,如圖5所示,烘箱內溫度維持為163℃,約5個小時後,取出試樣,量測經TFOT前後的性質(例如針入度或黏度),以評估瀝青膠泥在熱拌廠拌合過程產生的性質變化,常用的老化參數有殘餘針入度百分比(Percent Penetration Retained)和老化指數(Aging Index)兩種,分述如下:

殘餘針入度百分比(%) = 100x(老化後瀝青針入度/原始瀝青針入度)

老化指數 = (老化後瀝青60℃黏度)/ (原始瀝青60℃黏度)

殘餘針入度百分比愈高,或老化指數愈低,都代表瀝青膠泥經TFOT後的老化量較低,反之,則代表老化較嚴重。

滾動薄膜烘箱試驗(Rolling Thin Film Oven Test、簡稱為RTFOT、ASTM D2872)發展之目的與TFOT相同,主要用以模擬與TFOT得到相同的效果,但將試驗所需的時間縮短;RTFOT與TFOT比較,具有的優點有(1)可同時試驗較多不同試樣種類,及(2)所需的試驗時間較短;標準的試驗步驟為將瀝青膠泥試樣35克,裝入特殊設計的玻離罐內,如圖6所示,放入烘箱內轉動架之固定位置,烘箱內溫度亦維持為163℃,經由轉動架之旋轉,瀝青試樣在玻璃罐內不斷滾動,烘箱底端設置的熱空氣噴嘴,對準玻離罐口,每一次旋轉至噴嘴處,都將有新鮮熱空氣噴入罐內加速瀝青試樣氧化,約75分鐘後,取出試樣,量測經RTFOT前後的性質(例如針入度或黏度),用殘餘針入度百分比或老化指數評估瀝青膠泥在熱拌廠拌合過程產生的性質變化。

7、環球法軟化點試驗(ASTM D36)

環球法軟化點試驗(Ring and Ball Softening Point Test)如圖7所示,乃用以量測瀝青達某一種軟化程度時的溫度,此種軟化程度約相當於針入度800或絕對黏度為13,000 Poises,由於瀝青膠泥之非牛頓流體特性,且軟化點、針入度、及絕對黏度等三種試驗方法,使用的剪變速率都不相同,這種換算只是一個近似的估計值。

軟化點溫度可配合針入度試驗值,以求得瀝青膠泥的感溫性(Temperature Susceptibility),瀝青膠泥的感溫性常以下列算式表示:

由瀝青在軟化點溫度之針入度約為800,可用軟化點溫度配合25℃針入度,求出感溫性為:

由此計算出之M值,可用於計算針入度指數(Penetration Index、PI):

針入度指數為瀝青感溫性的指標,PI值大,表示其感溫性低,一般瀝青膠泥的PI值在-2與+2之間,PI值大於+2的瀝青膠泥感溫性較低,PI值小於-2的瀝青膠泥感溫性較高。

瀝青膠泥的分級系統與規範

瀝青為石油化學工業的副產物,不同油源或不同煉油製程所得者,可能會有相當大的性質差異,且瀝青膠泥為感溫性材料,使用於路面時的溫度範圍隨各不同氣候地域不同又有相當大的差異,因此將不同的瀝青膠泥以適當的方法加以分類,以便於能分別應用於各不同的環境。

1、瀝青膠泥規範的歷史背景

十九世紀末用於鋪路的瀝青,主要來自千里達湖和百慕達湖,當時只要確認材料的來源,再配合工程人員的咀嚼法控制稠度,大致上品質還算均勻;進入二十世紀後,柏油、石油瀝青加入已逐漸擴大的市場,更顯現客觀稠度標準的重要性,當時的美國公路局(Bureau of Public Roads、現已改為聯邦公路總局、Federal Highway Administration、FHWA)和ASTM致力於修改由H. C. Bowen 於1888 年發明的針入度儀,並於 1918年由美國公路局推行使用瀝青膠泥的針入度分級系統,美國州公路官員協會(American Association of State Highway Officials 、簡稱AASHO)於1931年出版瀝青膠泥的針入度分類規範[1]。

到了1960年代美國州際公路大量興建的時期,許多鋪面工程師認為應以較具基本物理意義的黏度,取代經驗性的針入度,並認為試驗溫度不應只在25℃,而推出黏度分級系統,但因缺少適當的瀝青黏度量測儀器,在一片爭論聲中,勉強以60℃的黏度作為分級的依據,並以「60℃大約是美國大部份地區夏天路面的最高溫度」解釋採用的原因,一些複雜的低溫黏度量測儀器,則仍不敵針入度;再加上美國西岸的工程師們,更認為拌合後鋪於路面上的瀝青性質,才是影響路面績效的關鍵,故應以老化後瀝青性質為規範,而推出老化瀝青黏度分級系統;這些爭論至今不曾中斷,黏度雖較科學,但沒有適當儀器可以量測瀝青膠泥在中、低溫的黏度,老化瀝青特性雖然重要,又只有短期老化的評估方法。

在將進入1990年代之前,美國養路的負擔愈來愈重,瀝青材料的需求量大增,更凸顯品質標準的複雜性與不確定性,以使用績效為基礎的品質規範(Performance Related Specifications)由SHRP主導,針對瀝青膠泥推出以績效分級的系統,並寄望人類進入二十一世紀時,可以停止爭論,確實掌握並控制瀝青膠泥影響鋪面績效之品質特性,增進鋪面的服務品質,確實享受平坦、舒適、耐久又經濟的高級路面;在SHRP規範拍板定案前,大部份國家容許兩種以上瀝青膠泥規範並存,對於SHRP提出的績效等級規範,詳見作者另文瀝青的成效分級制。

2、針入度分級系統與規範

以標準的25℃針入度,對瀝青膠泥分級為發展最早的方法,且仍為許多公路單位所採用,以此法區分的標準瀝青等級有40-50、60-70、85-100、120-150、和200-300瀝青,其針入度範圍分別為40~50、60~70、85~100、120~150、及200~300,針入度值愈大代表瀝青膠泥的稠度愈低,也就是愈軟,選用的原則為避免瀝青膠泥因環境溫度過低而產生低溫龜裂,較低溫地區應使用較軟的等級;日本及美國北方各州常用針入度85-100瀝青,加拿大常用針入度120-150瀝青,像臺灣這種年平均氣溫達24℃或以上的較熱地區,若依美國瀝青協會之建議如表1所示,應採用針入度40-50或60-70之瀝青膠泥,作為熱拌瀝青混凝土之黏結料;國內以往都使用針入度85-100的瀝青膠泥,最近幾年已有一些單位開始要求使用針入度60-70等級。

表1、美國瀝青協會建議依環境溫度選用瀝青膠泥之原則

針入度等級瀝青膠泥規範之ASTM版本列於ASTM D946,如表2所示。由表2中可知,對瀝青膠泥稠度要求,只有25℃針入度一項,並沒有較高或較低溫時的稠度限制,亦即沒有對瀝青膠泥的感溫性作任何限制,在此種情況下,兩種60℃黏度差異很大的瀝青,如圖8之瀝青A、B、與瀝青C,很可能被視為同一個等級,誤以為會有相同的績效,事實上,瀝青C的感溫性比瀝青A高很多,有可能在夏天高溫時太軟而移動,在冬天低溫時太硬而產生龜裂。

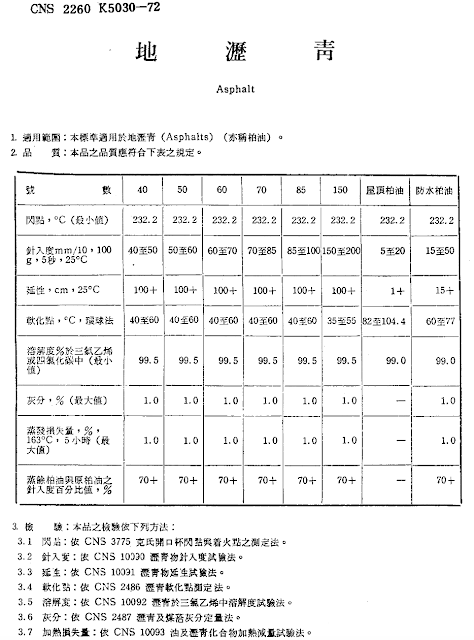

表2、以針入度分級之瀝青膠泥規範

由表2亦可知規範的其它要求有(1)最小閃火點溫度、(2)25℃的最小延展性、(3)以三氯乙烯之溶解度測得的純度、及(4)經TFOT後瀝青的25℃針入度和延展性。我國之中國國家標準有類似的規範,如圖9所示,中國國家標準之所謂「地瀝青」實際上卻涵蓋屋頂瀝青與防水瀝青,ASTM對這兩種瀝青材料,分別有ASTM D312(屋頂瀝青)和ASTM D449(防水瀝青)兩種規範,至於柏油用於路面、屋頂、防水等,又有其它一系列的規範規定;圖9中的鋪路瀝青部份,較表2的ASTM規範少了針入度200-300等級,增加針入度50-60等級,檢驗項目與規定範圍大致與ASTM規範相符,由於溶解度即可顯現純度,中國國家標準增加灰份含量之規定,好像不是很重要,另各等級瀝青經TFOT後之殘餘針入度%,都必需仍有70%以上,是較ASTM嚴格的規定,高針入度的瀝青很可能是用較易揮發的油品摻配而得,經TFOT後之殘餘針入度%應可稍微偏低。

3、原始瀝青黏度分級系統與規範

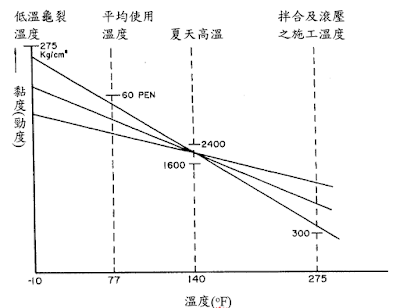

由於針入度為一種經驗單位,顯得不夠科學,於1960年代,許多工師認為應以基本單位來區分瀝青膠泥的等級,雖投下許多努力,曾嚐試用25℃和20℃黏度,都因為這樣的低溫度下,瀝青膠泥的黏度很不容易量測,所以勉強將溫度提高到60℃,並以毛細黏度管為主要量測儀器,此溫度為美國大部份地區之最高路面溫度;當將瀝青膠泥以黏度分級時,通常將瀝青膠泥之60℃黏度用100Poises為一單位,並於其前冠以AC表示,例如AC-20瀝青膠泥,其60℃黏度在2,000Poises附近,容許的範圍在此中間值的20%上下,如AC-20在1,600~2,400、AC-10在800~1,200、其餘類推;AC-20大約相當於針入度在60-70的瀝青,然因各種瀝青膠泥的感溫性不同,加上非牛頓流體行為的影響,這種將黏度等級換算為針入度等級的做法,並不正確。

表3及表4為列於ASTM D3381中,以原始瀝青之60℃黏度分級的兩種規範,兩者的主要不同,除後者增加AC-30外,後者要求瀝青膠泥較低的感溫性,此一規範對感溫性的限制,乃以25℃之最小針入度和135℃之最小動黏度來達成,如圖10所示,限制25℃之最小針入度和135℃之最小動黏度,即限制圖10中的斜線不可太陡,亦即要求感溫性不可過高,以圖10中的AC-20瀝青為例,表3(ASTM D3381 Table 1) 中要求之25℃之最小針入度和135℃之最小動黏度,分別為60及300,而表4(ASTM D3381 Table 2)之相對數值則為40和210,故表4要求較低的感溫性。故,AC-20有兩種不同的感溫性規格,感溫性大的規格(ASTM D3381表1)比感溫性較低的規格(ASTM D3381表2)有較大的低溫龜裂風險。

表3、以原始瀝青60℃黏度分級之瀝青膠泥規範(ASTM D3381 Table 1)

表4、以原始瀝青60℃黏度分級之瀝青膠泥規範(ASTM D3381 Table 2)

圖10、黏度等級規範控制感溫性之方法示意圖

規範中的其它要求與針入度之規範類似,有(1)最小閃火點溫度、(2) 25℃的最小延展性、(3)以三氯乙烯之溶解度測得的純度、及(4)經TFOT後瀝青的性值變化(用60℃最大黏度和25℃之最大延展性表示),由TFOT後瀝青60℃最大黏度要求,可知本規範容許的老化指數是在5以下(老化指數之意義,見前文6、薄膜烘箱試驗一節)。

4、老化瀝青黏度分級系統與規範

ASTM D3381中另有第三個表,如表5所示,此表之分級方法乃依據瀝青鋪築於路面時(經加熱拌合過程之老化後)之黏度來區分,此種分級法在美國西岸各州採用;因要實際測得瀝青混凝土中瀝青的性質,需經分離回收的步驟,較為麻煩,乃依據TFOT的研究成果,用烘箱加熱來模擬短期老化量,為求時效,以RTFOT取代TFOT。

表5、以老化瀝青60℃黏度分級之瀝青膠泥規範(ASTM D3381 Table 3)

當採用此種分級系統時,通常將老化瀝青60℃黏度以Poises為單位,於其前冠以AR來表示(Aged Residue,老化殘餘物),例如AR-4000瀝青,其經RTFOT老化後之60℃黏度在4,000Poises附近,容許的範圍在此中間值的25%上下,如AR-2000在1,500~2,500、AR-4000在3,000~5,000、其餘類推;AR-4000大約相當於AC-20或針入度60-70瀝青;但我們應瞭解,將AR等級換算為AC等級,主要受瀝青膠泥本身短期老化特性之影響,只有在一般瀝青經RTFOT後之60℃變為兩倍的前題下,AC-20大約是AR-4000。

表5中基於安全性及檢測純度,必需對原始瀝青檢測閃火點及溶解度,這些規定與其它分級方法相同,在瀝青的工作性方面,原始瀝青黏度等級可由對135℃動黏度的檢測,獲得一些資料,表中對RTFOT後瀝青135℃動黏度的規定,則純粹是感溫性的要求;另外一項對AR分類法的批評是,在新式鼓式拌合廠盛行後,由於拌合溫度較低,拌合後的短期老化量與RTFOT模擬之老化量不同;台灣地區以往曾在機場跑道之鋪面,採用進口的AR-4000。

後記

面對日益惡化的公路狀況,美國國會於1987年通過執行策略性公路研究計畫(SHRP),由1987年10月至1993年3月間,長達五年半,耗資五千萬美元的此項大型研究案,主要集中在(1)瀝青材料,(2)混凝土結構物,(3)公路養護及養護工區的安全性維持,(4)鋪面長期績效研究等四個領域,在瀝青材料方面主要用於發展與鋪面績效相關的試驗方法及品質規範,此一研究計畫的主要成果稱Superpave,國內有學者譯為「超級鋪面」,整合了以往路面工程界的經驗,並設法將這些可貴經驗以理論將之定量化,以便於消除地域性因素造成的不同績效;Superpave系統主要由(1)瀝青黏結料PG級規範,(2)以瀝青混合料的體積特性為基礎的設計分析方法,及(3)分析瀝青混合料的試驗及績效預估模型,共三大部份所組成。

SHRP提出的所謂「成效分級(Performance Graded)」規範,與以往「不同等級規定不同的材料特性」的觀念,有相當大的改變;瀝青黏結料所需具備的抗車轍、抗疲勞、抗低溫龜裂等特性,無論是在那一個地區都是相同的,然因各不同地區之環境狀況不同,需使用不同等級的瀝青黏結料,因此,所謂不同等級乃指「適用的環境溫度狀況不同」,所以,規範中所列的「應檢成效性質」都相同,不同等級乃指符合成效規定的溫度不同。請參「瀝青的成效分級制(PG Grades)」

參考文獻

- D.G. Tunnicliff ,R.W. Beaty and E.H. Holt, A History of Plants, Equipment and Methods in Bituminous Paving, AAPT Vol.34s ,1974.

- 1991 Annual Book of ASTM Standards, Volume 04.04 Roofing, Waterproofing, and Bituminous Materials.

- ASHTO, Standard Specifications for Transportation Materials and Methods of Sampling and Testing, 18th edition, 1997, Part I Specification, American Association of State Highway and Transportation Officials.

- Freddy L. Roberts, Prithvi S. Kandhal, E. Ray Brown, Dah-Yinn Lee, and Thomas W. Kennedy, Hot Mix Asphalt Materials, Mixture Design, and Construction, 2nd edition, 1996, NAPA Education Foundation, Lanham, Maryland., Chapter 2.

- 邱垂德編著,瀝青混凝土學講義,第二章。

留言

張貼留言