橡膠瀝青混凝土的配比設計

Mix Design for Asphalt Rubber Mix

依ASTM的定義,所謂橡膠瀝青(Asphalt Rubber),乃由一般鋪路瀝青和回收廢輪胎橡膠粉末,有時視需要另加添加劑均勻拌合而成,用作為鋪築路面的黏結料。此種黏結料中的橡膠粉末,應與高溫的瀝青充份接觸拌合,使橡膠顆粒的體積膨脹後才加以使用(詳參作者另文:續命輪胎守護鋪面What/Why/How Asphalt Rubber 橡膠瀝青 ?)。

美國橡膠瀝青文獻

美國FHWA曾於1991年針對添加廢輪胎橡膠的瀝青產品,根據製程的差異加以分類,並將不同製程的技術名詞予以標準化,如圖1所示[1]。

由圖1可知,生產廢輪胎橡膠改質瀝青的製程可概括分為濕式製程(Wet Process)與乾式製程(Dry Process)兩種。濕式製程乃指將廢輪胎橡膠粉加入傳統的瀝青膠泥中,拌合成具有改質瀝青特性的橡膠瀝青(簡稱為AR),可用作為密級配、越級配、或開放級配瀝青混凝土的黏結料;而乾式製程乃指直接將廢輪胎橡膠粉加入骨材中,再加入瀝青膠泥拌製成橡膠改質瀝青混凝土(Rubber Modified Asphalt Concrete,簡稱為RUMAC),而橡膠改質瀝青混凝土中的瀝青亦可能藉由橡膠粉與瀝青膠泥反應而達到改質的效果,也可稱為橡膠瀝青;由於這兩種拌製方式加入的廢輪胎橡膠粉,因皆扮演著改變瀝青膠泥黏結性質的角色,因此統稱為廢輪胎橡膠改質劑(Crumb Rubber Modifier,簡稱為CRM)。

有鑑於以往橡膠瀝青的使用經驗,美國國會在1991年通過「陸路複合運輸效率法案(ISTEA, Intermodal Surface Transportation Efficiency Act)」,並於該法案的1038條款中,強制規定各州政府於瀝青鋪面中必須使用一定數量的廢輪胎橡膠,於1994年開始,使用聯邦基金鋪築的瀝青鋪面之總噸數中,至少需有5%為橡膠瀝青鋪面,此百分比值並將逐年增加,直至1997年需達到20%[2];該強制性法案訂定後,大部份尚未有廢輪胎橡膠瀝青使用經驗的州公路局,立即展開大規模的研究與試鋪路面,根據1993年FHWA的統計[1],當時美國市場上已有如表1所示的至少10種廢輪胎橡膠瀝青工法出現。

大部份像廢輪胎橡膠顆粒這一類的親油性高分子聚合物,在浸入低分子液體油品中,都會有不同程度的體積膨脹量,這種高分子內部架構的膨脹,主要導源於低分子量的油類,經由物理性的擴散而進入高分子橡膠的架構內[3、4],由於橡膠分子有較強的連結鏈,低分子液體進入雖可使橡膠分子因膨脹而變形,但還不致於使橡膠失去其原有的特性,影響較大的可能是含有橡膠顆粒的液體,會因較低分子的油類進入橡膠顆粒內,而使含橡膠顆粒液體的黏度增加,較不容易流動變形,且又因橡膠的本性,混合液會有一定程度的彈性性質,美國橡膠瀝青協會的宣傳資料上[43],有如圖7-21所示的廢輪胎橡膠與瀝青的兩階段反應。

傳統的瀝青膠泥受此種改質作用後,高溫黏度將增加而有利於抗變形,低溫時則仍有適當的柔性而有利於抗低溫龜裂,因此,經廢輪胎橡膠粉改質後的橡膠瀝青所拌製而成的瀝青混凝土,會有因感溫性降低的明顯成效而達到改進的效果;再加上一般石油瀝青為黏彈性材料,時常受限於較弱的彈性特性而有嚴重的疲勞現象,使得路面的壽命較短,需要時常維修,經由廢輪胎橡膠改質的瀝青混凝土,可能因擁有較佳的彈性性質而使壽命增長節省養路所需的經費。

廢輪胎橡膠粉與瀝青反應後產生的特性,是採用廢輪胎橡膠於瀝青路面上的主要優勢,也是多年來許多研究人員花費大量的時間探討橡膠瀝青路面使用成效的重要方向,由於這種反應是否能順利進行,端視瀝青內的低分子油品是否浸入廢輪胎橡膠顆粒內,因此主要由橡膠與瀝青間的相容性、橡膠顆粒的表面積、浸泡在瀝青內的溫度高低、時間長短、及瀝青本身的黏度而定,然而,瀝青與橡膠粉二種材料都只是工業的副產物,成份較為複雜且使用者對成份的主導性較低,因此,依據反應的原理,恰當的選擇適當的材料,進行必要的製程控制修正,例如拌合溫度、時間、及添加量,是應用廢輪胎橡膠粉於瀝青混凝土路面成敗的重要關鍵。

不論是乾式或溼式製程,皆有可能藉由橡膠的加入,而達到瀝青改質的效果,但由於製程的差異,兩者在廢輪胎橡膠的添加量和瀝青與橡膠間的反應程度略有不同,乾式製程乃以混合料中骨材部份的重量百分比加入,較常用的添加百分比大約是在1%至3%之間;而溼式製程則以瀝青的重量百分比加入,少約5%,多則達20%以上。

由於一般瀝青混凝土中瀝青含量約佔總量之6%附近,而乾式製程中廢輪胎粉末添加量佔骨材的1%,約相當於瀝青重量的15%,1%~3%相當於瀝青重量的15%~45%,因此乾式製程加入廢輪胎橡膠的量較溼式製程多,且加入後又不像溼式製程般地有足夠的反應溫度和時間,只會有部份廢輪胎橡膠粉末與瀝青發生反應,其餘粉末顆粒乃以粒料的型式存在於混合料中,也正因橡膠顆粒乃以粒料的方式加入,往往可以採用較粗的廢輪胎橡膠顆粒,但因橡膠顆粒與傳統粒料的比重差異,拌合的均勻性要特別加以注意,時常需改變粒料的級配狀況,例如使用開放級配或越級配,以便提供橡膠顆粒足夠的空間;而溼式製程加入的橡膠量較少,只要使用的材料恰當,大部份的橡膠粉末有機會與瀝青反應,是故應採用較細的橡膠粉末,並且要有適當的拌合溫度及時間,以使反應完全,在這種狀況下,由溼式製程生產的橡膠瀝青,就可以取代傳統瀝青,作為各種瀝青混凝土的黏結料。

目前在美國使用相當成功的州,如亞利桑納州、加州、佛羅里達州,皆已排除了乾式製程的可能性,並將溼式製程所生產的廢輪胎橡膠瀝青視為一種公路常規使用的材料,且已有完整的品質規範依據[4]。

國內進行的橡膠瀝青路面研究

為確認本土生產的廢輪胎橡膠粉(CRM)與瀝青膠泥能否拌製符合橡膠瀝青規範的產品,行政院公共工程委員會配合環保署,於2000年委託財團法人臺灣營建研究院進行「廢輪胎再利用於公共工程之研究」,執行該研究案之中華大學團隊,針對國內產製的CRM與瀝青膠泥,進行性質檢測,並參考國外橡膠瀝青之製程,於實驗室內進行拌製,觀察拌合時的狀況,檢測拌合後的橡膠瀝青性質,藉以評估於國內路面採用的可行性,最後再依據這些試驗室的研究成果,建構橡膠瀝青試驗路面。

本土橡膠瀝青特性

國外文獻上對用於路面之廢輪胎橡膠粉之規定,可彙整如表2所示,該研究於國內合法磨粉廠取得之廢輪胎橡膠粉,物理與化學性質檢測結果,則可整理如表3以供比對。

表2、國外規範對CRM的性質規定

表3、本土廢輪胎橡膠粉末性質彙整

首先是在橡膠粉的含水率方面,佛羅里達州與ASTM D6114-97皆規定需小於等於0.75%[27],本土測得的三種CRM含水率皆在1.1%~1.2%,本研究認為與切割磨粉製程有關,若能加強去除纖維以及維護研磨場空氣品質的抽氣控制,將可降低本土CRM的含水率;含水率較高可能造成拌合時產生橡膠瀝青起泡甚至滿溢的現象,本研究於拌製橡膠瀝青時,即有出現起泡的現象,隨著橡膠粉的加入,拌製中的橡膠瀝青體積會一直的膨脹,且隨著CRM添加的速度增快,膨脹現象愈為明顯,而且此一現象並不會因為停止加溫與攪拌而馬上停止,於實際拌合時應該謹慎小心,尤其是廢輪胎橡膠粉可能因存放或天候關係而含水量偏高時,需特別加以留意。

對於廢輪胎橡膠粉的顆粒級配部份,因ASTM D6114(如前表2所示)只規定小於2.36mm,故皆可符合外,與美國主要的三個採用橡膠瀝青的州規範相比較,可知本土的CRM級配中,兩種30mesh產品的級配相當接近,皆落在亞歷桑納州規範的上限位置,而20mesh產品則落在亞歷桑納州規範的下限;相較於加州的規範,本土產製的CRM級配則有明顯較細的現象,而相對於佛羅里達州的規範,則有明顯較粗的現象。文獻中較少提及CRM的比重對拌製時與拌製後橡膠瀝青的影響,但限制CRM的比重,可以當作是對CRM之來源與性質的一種確認,根據本土橡膠粉的比重試驗結果,三種CRM皆符合加州1.1~1.2的規定,與佛羅里達州比較時,大車胎30mesh符合1.10±0.06規定,小車胎的部分則是略為偏高;至於ASTM D6114-97對CRM比重的規定為1.5±0.05,與其他兩州的規定差異較大,不排除ASTM D6114對比重規定有錯誤的可能。

只有佛羅里達州對CRM的化學成分有較完整的規定,本土產製的三種CRM與佛羅里達州的規範比較,則皆符合要求,但在大車胎30mesh的部分碳氫類橡膠總含量與灰分總含量皆偏向規範的上限,拌製成的橡膠瀝青可能會較富有彈性且有較高的黏度,對於彈性部份本研究中的實驗設備並沒有能力檢測,但在黏度增加方面亦已得到證實。加州僅於CRM添加量較高且有添加其它油品時,才限定CRM的天然橡膠含量,本土取得的三種CRM亦符合該規範要求。

若將三種CRM與二種基底瀝青在175~190℃的溫度條件下,於實驗室內以高剪力拌合機用3,000RPM拌製一小時,拌製出共六種不同的橡膠瀝青,經拌製後量測175℃黏度,數據整理如圖3所示。由圖3觀察可知,使用不同等級的基底瀝青,並沒有造成很大的差距,CRM種類的影響則較具關鍵。大部份橡膠瀝青規範皆規定175℃黏度需在1,500~4,000 poises之間,以小車胎20mesh拌製的二種橡膠瀝青因黏度太低而不符合ASTM D6114之黏度要求,顆粒較細的30meshCRM拌製的四種橡膠瀝青,則皆可符合規範對175℃黏度的規定。

本土各式橡膠瀝青的性質檢測結果,整理如表4所示,由表7-23可知各式橡膠瀝青的感溫性參數VTS皆小於3.0,可見橡膠瀝青的感溫性明顯較一般傳統瀝青和改質瀝青低,具有作為改質瀝青替代品的先天條件。

表4、本土橡膠瀝青之性質檢測結果

表5為國內進行的含三種橡膠瀝青在內的五種混合料配比設計的成果彙整表,由表5中的數據可知採用廢輪胎橡膠瀝青將可以提高混合料的用油量,越級配與針入度85/100的組合之用油量最低,VFA只有約65%,若再提高用油量,雖可符合VFA高於70%的規定,但將使空隙率降低,而不符合要求;廢輪胎橡膠瀝青與密級配的組合空隙率最高,VFA也只有約60%,且穩定值低於1500英磅,很可能會是非常難壓密的混合料;為了達到傳統密級配瀝青混凝土類似的設計理念,廢輪胎橡膠瀝青混合料,可能必須要選擇越級配才恰當。在執行抗水份侵害試驗的過程中,因為必須夯製完成的馬歇爾試體在室溫中靜置72至96小時,本研究觀察到橡膠瀝青密級配試體的空隙率在靜置的時間內,有明顯的變化;因此本研究特別將夯製完成後測得空隙率在7%附近的橡膠瀝青密級配和越級配試體,一起擺入60℃烘箱五天後,再測得空隙率,所得的數據如圖4所示。

表5、國內五種瀝青混合料之馬歇爾配比設計結果彙整表

由圖4可知在這短暫的五天內,密級配橡膠瀝青混凝土試體的體積增加約8.6cm3,也就是1.7%,很可能是因為廢輪胎粉末與瀝青間的交互作用而產生的體積膨脹,這種試體內部的膠漿體積變化,有可能造成骨材架構崩潰而不穩定;在越級配的試體中,平均試體的體積增加率只有0.3%,有可能是因為越級配的粗骨材架構特性,使這種試體內部的膠漿體積變化,無法動搖越級配的粗骨材主架構;此種觀察雖然無法確切證明密級配橡膠瀝青混凝土可能發生的脆弱失敗,但應足以再次提醒工程人員對廢輪胎橡膠瀝青與密級配的組合要相當小心。美國使用廢輪胎橡膠於路面上相當成功的亞利桑納州就主張不要將橡膠瀝青用在密級配,應將其用在越級配結構層,或是開放級配摩擦層,國內路面較少越級配的設計,但在高速公路上,則普遍有開放級配摩擦層的設計,且近幾年來有在開放級配摩擦層採用高分子改質瀝青的趨勢,使用廢輪胎橡膠瀝青,則不但是兼顧環保與工程品質,而且是相當值得研究的課題。

美國使用廢輪胎橡膠於路面上相當成功的亞利桑納州主張不要將橡膠瀝青用在密級配,應將其用在越級配結構層,或是開放級配摩擦層,國內路面較少越級配的設計,但在高速公路上,則普遍有開放級配摩擦層的設計,且近幾年來有在開放級配摩擦層採用高分子改質瀝青的趨勢,使用廢輪胎橡膠瀝青,則是兼顧環保與工程品質且相當值得研究的課題。

臺灣地區屬於高溫溼熱多雨的亞熱帶,高速公路路面大都設計加鋪1.5公分OGFC,平均使用年限約在5至7年,大部份的破壞是典型的剝落鬆散,造成養路單位相當大的負擔,最近幾年已經開始研究使用改質瀝青及添加纖維等加以改善,例如國道新建工程局之「開放級配應用於高速公路路面之改善研究」[7],國道高速公路局之「高速公路多孔隙排水面層試鋪及績效評估研究」[8],大多建議採用添加高分子聚合物的改質瀝青,這些改質瀝青確實具有增加OGFC黏結性,防止過早發生鬆散破壞的效果,但目前價格較高且性質不夠穩定是其主要缺點。在此種狀況下,嚐試比照國外採用廢輪胎橡膠瀝青,很可能是不錯的選擇。

美國亞利桑納州是使用廢輪胎橡膠瀝青於OGFC相當成功的一個單位,該州採用OGFC的粒料級配不同於其它單位,橡膠瀝青的拌製方法與ASTM D6114的規定相同,但使用相當高的瀝青含量(約為9.0%)[9],實際的使用經驗顯示,一般瀝青OGFC的使用年限約為七年,採用廢輪胎橡膠瀝青的OGFC使用年限則延長到13年,在價格方面,一般瀝青OGFC約為每公噸33美元,採用廢輪胎橡膠瀝青的OGFC則約為43美元,只有提高約30%[9],相當划算。

近年來用路人對路面品質的要求愈來愈高,路面失敗的代價也隨之增高,養路單位遂有相當強烈的瀝青混凝土改質意願,以高分子材料改質的瀝青已被正式列入中國國家標準(CNS)中,諸如石膠泥瀝青(Stone Mastic Asphalt)、透水瀝青(Porous Asphalt)等需使用改質瀝青的特殊瀝青混凝土材料,也逐漸由歐、美、日等國引進中,大部份高分子改質瀝青的價格都相對較高,在許多文獻上也都顯示有利用廢輪胎橡膠取代的可能性。

橡膠瀝青混凝土的配比設計

橡膠瀝青算是「特殊瀝青混凝土」,配比設計方法尚未標準化,在2014年版AI MS-2的第12章的一個小節中,只做了概要性的描述:工廠化(Terminal Blend, TB)橡膠瀝青(詳參作者另文:橡膠瀝青與工廠化橡膠瀝青在各國推動狀況)只有少量且微粒的橡膠粒,以TB橡膠瀝青拌製的混合料可依一般的熱拌瀝青混合料的配比設計。一般橡膠瀝青含懸浮的橡膠粒,會影響粒料之間的固結,若橡膠顆粒迫使粒料相推開而提高了粒料間空隙(VMA值),在維持空隙率不變的前題下,只有提高橡膠瀝青的含量來因應;正因如此,使用較大橡膠顆粒的橡膠瀝青,在配比設計時需要更多的調整,也因為必須考慮橡膠顆粒占據的空間體積,橡膠瀝青與開放級配或是越級配的搭配較佳。若是橡膠顆粒小於0.6mm且添加量又不高,則橡膠瀝青拌入密級配也可能不會有問題。一般考慮橡膠顆粒占據的空間體積,最有效的方法是將粗砂的量降低來提供橡膠顆粒所需的空間。(註:中華大學與營建研究院團隊的經驗是降低#4的過篩百分比)

亞利桑納州的傳統溼式橡膠瀝青(Asphalt Rubber, AR)在實驗室拌製橡膠瀝青混凝土試樣時應特別注意溫度控制。AR與混合粒料拌合可使用一般的拌合機具,且應在加入AR後兩分鐘內拌製完成。試體則可用標準的馬歇爾試錘夯製。一般的拌合與夯製試體溫度如下[10]:橡膠瀝青溫度>190℃、粒料溫度>150℃、混合料夯壓溫度143~149℃之間。

國內推動橡膠瀝青鋪路累積的經驗建議依照綱要規範第02749章,若選定開放級配摩擦層,則依據慣用的開放級配摩擦層配比設計,但需將瀝青含量提高到7%~10%之間以確保耐久性,美國亞利桑納州使用AR於開放級配摩擦層時,瀝青含量高達 9.0%[13],在不使用纖維的狀況下亦未見瀝青流失之現象。國內營建研究院與中華大學團隊亦已由實際的試鋪工程證實此點,採用 AR 以替代改質瀝青,在抑制垂流的效果上優於改質瀝青,且因為不必添加纖維而在價格上具有競爭性。若要更仔細針對粒料的特性設計粒料架構來避免出現表面車轍變形,則應以確保粗粒料的骨架為原則,概念如圖5所示,採用的方法同SMA檢核VCAMIX < VCADRC。

注意夯製OGFC試體的能量不可太大,一般用50下馬歇爾試錘(或是SGC50轉)檢測VCAMIX需量測OGFC試體的烘乾虛比重(Gmb),但一般水置換法在稱面乾內飽和重量時,水會由OGFC試體內部流出而稱得偏低重量,致使計算得體積較小使Gmb偏高。較好的方法是採用類似CoreLok將試體封膜稱重,如圖6所示。

依據該團隊之研究,適當選定粒形較佳的粗粒料,國內的砂石可以調配符合第02749章所列的亞利桑納州越級配,該級配與一般SMA之級配曲線比較如圖8所示。

由圖8可知亞利桑納州橡膠瀝青越級配與 SMA 過篩百分比相差不大,在#8 篩以上的粒料用量都接近 80%,而#8 至#200 篩之間的過篩百分比,亞利桑納州橡膠瀝青越級配約為 20%,SMA 則約為 10%,顯示亞利桑納州橡膠瀝青越級配採用砂的用量比 SMA 要高;再比較#200 篩的過篩百分比,可知 SMA 比亞利桑納州橡膠瀝青越級配高約 8%,顯示 SMA 級配在填縫料使用上較 多。由以上比較可知,亞利桑納州橡膠瀝青越級配,材料組成方式以少量砂及橡膠瀝青填滿粗粒料間產生之空隙,而 SMA 材料組成方式則以填縫料及瀝青來填滿粗粒料間空隙,且都可達到空隙率 3~5%之要求。最近幾年在快速道路鋪築此種橡膠瀝青越級配面層的成效良好(詳參作者另文:廢輪胎鋪路台灣比美加州),施工及品質控制的回饋是要加強控制混合粒料的過#4篩量,若過高則有趨近密級配不穩定的風險,儘量壓低過#4篩量是確保粒料架構的重要手段。

結論

橡膠瀝青混凝土屬於「特殊瀝青混凝土」,配比設計方法尚未標準化。我國路面工程推行使用廢輪胎橡膠瀝青已有超過20年的經驗,本土常溫研磨0.6mm以下膠粉,搭配一般鋪路瀝青,以膠粉占瀝青重20%可拌製符合ASTM D6114的橡膠瀝青,用傳統溼式製程得以順利生產越級配及開放級配橡膠瀝青混凝土,實證具有與國外相同的績效亦即「抗滑減噪及耐久」。

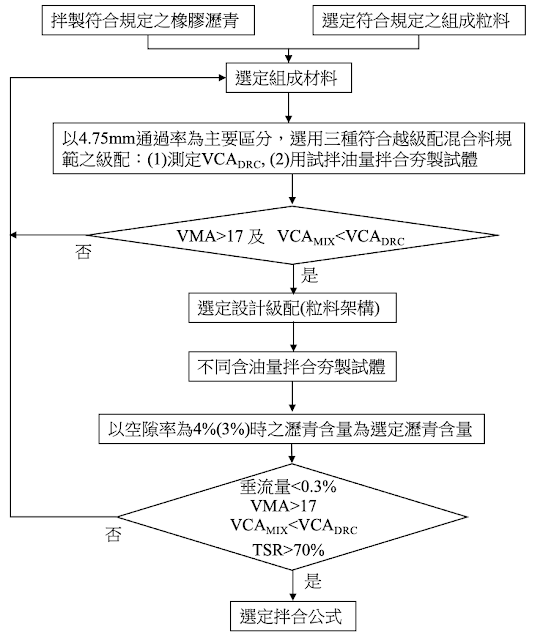

在配比設計方面,若是開放級配摩擦層,可採慣用的配比設計方法,但應提高橡膠瀝青用量來確保耐久性;若是越級配面層則可依據本文圖7所列的配比試驗流程,在確保粗粒料架構的前題下,以體積關係為原則設計調配橡膠瀝青的配合比例,同時確保耐久性及抗變形能力。

製程控制上則應加強過#4篩量的控制,過多粗砂將使混合料中的橡膠顆粒受到排擠而有不穩定的風險。目前環保署及營建研究院團隊仍積極推動橡膠瀝青在高速公路和快速道路的應用,在有足夠實績後,應可完善橡膠瀝青混凝土的配比設計。

後記

除了成效試驗設備的缺憾外,Superpave配比設計法仍以體積性質為主,最具關鍵的混合料性質是空隙率 (Va) 和有效瀝青體積 (Vbe);這兩項體積特性並不能提供任何有關黏結料品質或不同黏結料成分和添加劑之間相互作用的資訊,有效瀝青體積 (Vbe) 主要由粒料虛比重計算 (Gsb),而粒料虛比重是很不可靠的材料參數,檢測的精度很差,且可能會隨著時間的推移而發生變化而又不常得到驗證;用在再生瀝青混合料的配比設計時,測得的刨除料虛比重有問題;因此,面對日新月益的永續創新材料,像是屋頂防水材、篩分破碎後刨除料、胎磨橡膠、溫拌劑、再生劑、及改質劑等,使用現行以體積性質為主的瀝青混凝土配比設計,不可能同時優化這些材料的性能和永續性,應改採平衡式配比設計法(Balanced Mix Desigh, BMD)。(可參「 美國瀝青科技中心對橡膠瀝青及橡膠改質瀝青的經驗」及「瀝青混凝土成效試驗與平衡式配比設計」)

參考文獻

- Turner-Fairbank Highway Research Center, “The User Guidelines for Waste and Byproduct Material in Pavement Construction,” Federal Highway Administration, Scrap Tires – Material Description.

- Epps, Jon A. " Uses of Recycled Rubber Tires in Highways", NCHRP Synthesis of Highway Practice No. 198, Transportation Research Board, Washington, DC, 1994.

- Michael Heitzman, “An Overview of the Design & Construction of Asphalt Paving Materials with Crumb Rubber Additive,” Prepared for Review for 71st Annual Meeting of Transportation Research Board, Washington, DC, January 1992.

- Hicks, R. G., J. R. Lundy, R. B. Leahy, D. Hanson, and J.Epps, “Crumb Rubber Modifiers (CRM) in Asphalt Pavement: Summary of Practices in Arizona, California, and Florida,” Report FHWA-SA-95-056. FHWA, September 1995

- Rubber Pavement Association, “How to Sell Asphalt-Rubber,” Marketing Workshop, June 7, 2000, Paradise Valley, Arizona.

- Arizona Department of Transportation, Standard Specifications for Road and Bridge Construction, Section 413, Table 413-2, 1996.

- 林志棟,開放級配應用於高速公路路面之改善研究,交通部台灣區國道新建工程局,中華民國八十八年六月。

- 祝錫智、劉明仁、高金盛等,高速公路多孔隙排水面層試鋪及績效評估研究,交通部台灣區國道高速公路局,中華民國八十八年十月。

- Arizona Department of Transportation, Standard Specifications for Road and Bridge Construction, Section 413, Section 414, 1996.

- Hicks, R. G., Asphalt Rubber Design and Construction Guidelines, volume I - Design Guidelines, 2002.

- The Asphalt Institute, Asphalt Mix Design Methods, Manual Series No. 2 (MS-2), 7th edition, 2014, Chapter 4.

- 行政院公共工程委員會,第02749章V1.0 橡膠瀝青混凝土鋪面,2017/06/28

- 呂理成,以廢輪胎橡膠拌製石膠泥瀝青混凝土之研究,碩士論文,中華大學土木工程研究所,中華民國九十二年六月。

留言

張貼留言