如何評估不同鋪面材料的使用成效?

圖片來源:NCAT網頁 http://eng.auburn.edu/research/centers/ncat/testtrack/index.html

仍像1950年代末由軍方配合「壓馬路」執行的AASHTO道路試驗,美國瀝青科技中心(National Center for Asphalt Technology, NCAT) 專用的試驗道路是評估不同鋪面材料的可靠方法,說穿了就是實際試看看,雖仍是壓馬路,但自動化的無人駕駛重車及蒐集分析數據的方法,有效率地將全尺寸鋪面實驗常規執行。

如何評估不同鋪面材料的使用成效?憑藉著對水泥混凝土試體抗壓強度的強烈印象與高度信任感,大部份工程師會直覺地認為方法應該至少是材料的一種強度量測值,而馬歇爾穩定值很可能是腦海中首先浮現的答案;馬歇爾穩定儀可以勉強說是一種力學試驗裝置,但由於荷重的型式特殊,測得的穩定值無法代表材料的一種力學強度,再加上馬歇爾穩定值與鋪面成效間沒有直接或間接的可靠關係,用較高馬歇爾穩定值材料鋪築的鋪面,並不一定就代表鋪面的穩定性較高或抗變形能力較強,因此,馬歇爾穩定值一向都只是用來輔助決定瀝青混凝土適當含油量的一種工具,且又由於馬歇爾穩定值試驗的誤差太大,甚至不應該以馬歇爾穩定值的高低,作為控制材料品質的依據。那麼,到底應該以何種工具或方法,來判斷不同鋪面材料的好壞,以作為鋪面工程師針對不同環境狀況選擇最適材料的依據呢?答案很可能讓大家失望,因為世界各地的鋪面工程師與相關的科學家們正努力地找尋這樣的一種工具中。

美國策略性公路研究計畫

美國國會上個世紀通過於1987年執行「策略性公路研究計畫(Strategic Highway Research Program,簡稱為SHRP)」,主要是面對日益惡化的公路狀況,這項為期五年的應用研究發展計畫的主要目的,乃為經由開創性的研究,發展並評估可行的方法和技術,以使公路的使用成效、耐久性、安全性、及效率得以提昇。此一大規模研究計畫的預算共約一億五千萬美金,超過三分之一(五千三佰萬美金)用在瀝青混凝土方面的研究,最終的目的就是要能發展出適當的成效評估工具,建立與成效相關的施工規範(Performance-Related Specification,簡稱為PRS)[1]。

為因應逐年增加的交通荷重和交通量的需求,美國聯邦公路總署(Federal Highway Administration,簡稱為FHWA)預估花費在瀝青混凝土的經費,每年約為150億美金(五年的SHRP研究經費只佔每年養路經費的1%),除了此項具體的花費數字外,因養護及修復路面所需產生的工區路段對現有交通產生阻斷的影響、工區路段內鋪面粗糙造成的行車安全威脅、及對車輛輪胎和懸吊系統造成的磨耗等,都是相當可觀的資源浪費。SHRP提出的解決方法,就是採用Superpave系統,此一系統使設計瀝青路面的工程師得以針對各路段特有的氣候狀況和交通荷重情形,選擇適當的材料來設計符合需求的瀝青混凝土,Superpave系統主要由下列三大部份組成:

- 瀝青黏結料之成效等級(Performance Graded)規範;

- 以瀝青混合料的體積特性為基礎的材料設計分析方法;

- 評估與分析瀝青混合料的試驗及成效預估模型。

Superpave系統主要乃依靠一系列創新的儀器,以便能針對瀝青黏結料和混合料進行必要的試驗和評估,達到「在實驗室內事先判定不同鋪面材料使用成效」之目的;SHRP於1993年完成後,即開始執行全國性的推動工作,以便能將這些研究成果搬出實驗室,並交由各公路執行單位實際應用於美國國家公路網中,推出的新式儀器及其用途,可整理如表1所示;根據FHWA於1998年公佈的資料,美國國內所有的州公路局都已配備有執行SHRP瀝青黏結料試驗,所需六部儀器中的五部(有些州尚缺直接張力試驗儀),也都至少有一部用來模擬施工構築及開放交通輾壓對瀝青混合料影響的Superpave旋轉夯實機(Superpave Gyratory Compactor)。

表1、SHRP推出的新式瀝青試驗儀器

儀器英文名稱 | 英文簡稱 | 中文譯名 | 用途 |

Rolling Thin Film Oven | RTFO | 滾動薄膜烘箱 | 模擬瀝青短期老化 |

Pressure Aging Vessel | PAV | 加壓老化儀 | 模擬瀝青長期老化 |

Rotational Viscometer | RTV | 旋轉式黏度儀 | 量測高溫黏度(工作性) |

Dynamic Shear Rheometer | DSR | 動態剪力流變儀 | 抗疲勞及抗車轍特性 |

Bending Beam Rheometer | BBR | 撓曲樑流變儀 | 抗低溫龜裂能力 |

Direct Tension Tester | DTT | 直接張力試驗儀 | 低溫受撓特性 |

瀝青黏結料在鋪面使用成效中扮演重要的角色,黏結料的特性將對瀝青混凝土的成效有相當重要的影響,尤其是對抗變形及低溫龜裂的能力,Superpave系統主要在於提供一套不同於以往的黏結料選擇方法,因選用正確的黏結料而使鋪面的壽命得以延長;美國各州都已改用Superpave這種黏結料的成效等級(Performance Graded,簡稱PG級)規範,及採用以體積特性為基礎的混合料配比設計分析方法(Superpave Level I Volumetric Mix Design),除了希望經由實際採用的成效作為驗證及日後修改的參考外,已經獲得許多使用案例經驗,足以說明Superpave帶來的可觀經濟效益;由於PG級黏結料規範所帶來的經濟效益相當明顯,預估SHRP以後的二十年內,美國將再花費二億三千萬美元用在研究、發展、及推擴採用Superpave黏結料規範上,但是,許多工程師對Superpave提出的「評估與分析瀝青混合料的試驗及成效預估模型」感到失望,尤其是擬欲採用的Superpave剪力試驗儀(Superpave Shear Tester, 簡稱為SST),這項用來評估瀝青混合料抗車轍能力的方法,不但儀器購置費用約高達23萬美金,而使採行的可能性降低,又更因操作方法相當複雜且未證明有良好的成效預估能力,而未能被大部份州公路單位接受。

Superpave只是個開始,這種結合完整理論基礎和以往經驗的產品,仍需經由以後實際鋪面的成效加以驗證,才可能廣泛地被接受並採用;尚未被接受的瀝青混合料試驗方法及成效預估模式,就是要以實際鋪面成效加以精煉,才能解除許多鋪面工程師的疑慮,至於已被大部份州公路單位認同的PG級黏結料規範,當然也不能幸免而會有修正的空間。

長期鋪面成效觀測計畫 – 回到真實的鋪面上來

欲以實驗室的量測數據,預估不同材料的長期使用成效,在科學昌明的今天,在許多不同的專業領域,是相當平常的事,但在鋪面工程上,則可能還有一段不算短的路要走;SHRP的研究人員非常瞭解這種狀況,因此將SHRP經費的一部份,用在對真實鋪面的成效觀察上,這項稱為長期鋪面成效觀測計畫(Long-Term Pavement Performance program, 簡稱為LTPP)是在1987年開始與各州及及加拿大的部份省共同合作執行的研究計畫案,為探討「為何有些鋪面的成效較佳?而又為何有一些鋪面的成效較差?」而在全美國及加拿大進行鋪面的長期工地成效觀測,總共監測2,400個包含瀝青與水泥混凝土的試驗路段[2];LTPP最初只是SHRP的一部份,1991年以後由「陸路複合運輸效率法案(Intermodal Surface Transportation Efficiency Act, 簡稱為ISTEA冰茶法案)」的聯邦法案支助經費,改由FHWA負責管理,預計持續進行至2007年,也就是共20年。

為確保監測數據及結果具有一定的正確性、使用性、及可靠性,LTPP採用一系列的科學方法來執行鋪面成效研究,首先是確認重要的參數,這些參數包括鋪面的結構、鋪面各層的材料特性、交通荷重、環境狀況、鋪面狀況等主要因子,及其它如施工品質、不同養護方法影響、或其它特殊設計等相關影響因子;再來就是將所有這些試驗路段區分為一般鋪面和特別設計的鋪面兩種,各別發展實驗設計,而得一般鋪面研究(General Pavement Studies,簡稱為GPS)和特定鋪面研究(Specific Pavement Studies,簡稱為SPS)兩大族群,一般鋪面研究大部份是指以目前慣用方法構築的鋪面,特定鋪面研究則是針對某些固定變因加以控制,並觀測該等變因對鋪面成效的影響,例如在其它情況相同下,探討改用新配比設計法的材料、新的養護方法、或採用新的控制參數,造成的鋪面成效差異,經由GPS可廣泛地確認現實狀況中不同鋪面具有的不同使用成效,而SPS則可能提供瞭解為何會有不同成效差異的資訊;最後則是建立收集及分析資料的方法步驟。

LTPP可以說是世界上規模最大、涵蓋範圍最廣泛的鋪面研究案,收集到相當豐富、且對全球公路工程界有很大效益的資料;在執行的初期,為使不同試驗路面量測得的數據具有相容性,擬定許多鋪面觀測和材料試驗的標準,並開發各種試驗儀器的校正步驟,例如落錘式重力撓度儀(Falling Weight Deflectometer,簡稱FWD)的標準校正方法,已成為各不同單位共同採用的標準程序,再如將接縫式水泥混凝土鋪面的設計步驟改良,也已被AASHTO於1997年採用;過去這幾年來,LTPP已經被證明是公路工程界所有成員依靠的一項非常有用的資源,經由LTPP研究人員發展、製作的DataPave電腦光碟,全世界的公路工程人員都可相當容易地取得LTPP的資料加以應用,由LTPP而製作的北美各地域等溫線,清楚又可靠地顯示各不同地區應使用的瀝青PG級分佈狀況,這種等溫地圖使工程師有簡易、有效的工具,可以很方便的用來在各不同的地區選擇適當的瀝青材料,以符合Superpave的成效分級觀念;AASHTO也以LTPP資料編訂「AASHTO 2002年鋪面設計手冊(Pavement Design Guide)」。

若要能提供未來新鋪面設計方法所需的基礎和驗證數據,LTPP有必要更集中力量且更精進地執行,因為,所謂「瞭解鋪面成效」,實際上是相當複雜的任務,不只是要能獲得鋪面表現的「如何」的基本知識,同時也要能對「為何」鋪面會有這樣的表現有深入的理解,也就是不僅要知其然,也要能知其所以然;知其然(知道鋪面表現的怎樣),將使我們得以選擇並構築表現良好的鋪面,並儘量設法避免設計和構築不良的鋪面,但是這些現象表述資訊,不足以使我們可以排除造成不良的原因,也將無法據以確認怎麼執行才是確保良好鋪面的關鍵,唯有知其所以然(瞭解為何鋪面會有這樣的表現),徹底瞭解成因,工程師及管理人員才真正具有足以面對各種不斷改變狀況的工具,也才能更有效率地處理公路設計、興建、維護、和修復等各項作業固有的風險。

執行LTPP的大部份工程師在面對這些年來所獲得的資料時,都已清楚地發現數據之間有許多不一致的狀況,且伴隨著數據收集方法本身固有的準確度而產生許多問題,FHWA雖已於1997年開始加強數據分析的工作,但真實試驗路面的許多因子很難掌握,各不同試驗路段的環境狀況不同、交通荷重的大小與數量也有很大的差別、不同地區使用的材料變化、甚至因不同斷面設計造成的鴻溝,雖可由許多SPS案例的分析成果而縮小,仍免不了需要以控制良好的專用試驗道路來填補。

專用的試驗道路 – 掌握影響參數

俄亥俄州為配合FHWA之LTPP中的SPS計畫,於1994年聯合FHWA於U.S. 23號道路上哥倫布市北方約65公里處,構築4.8公里長的大規模專用試驗道路[3],這個四車道的專用試驗鋪面,共含有38個不同的水泥及瀝青鋪面斷面,其中的33個斷面裝設有量測材料對環境及荷重產生回應狀況的感應裝置,將可持續讀得鋪面溫、溼度變化,至於各不同鋪面結構對荷重的反應,則以加拿大國家研究委員會發展的荷重卡車、俄亥俄州公路局傾卸卡車施以固定的荷重,及利用FWD對各不同斷面施以不同大小的力,以量測各斷面對動態受撓的反應,此一研究案除了提供SPS所需的基本鋪面成效數據外,預估將可獲得鋪面結構對動態荷重的反應,成效將遠大於一般的SPS試驗斷面。

歷史上最有名的專用試驗道路是AASHO道路試驗(AASHO Road Test),這項在1950年代末由軍方配合執行的道路試驗,共構築六個試驗用的迴旋車道,在統計學家的設計下,每個車道的直線部份由不同的結構斷面組成,其中的五個迴旋車道各以不同的五種荷重車輾壓,第六個迴旋車道不受輾壓,以觀測環境因子的影響,在這樣嚴密的變因控制下,發展出以鋪面成效及服務性為基礎的鋪面設計觀念,雖然經過許多與AASHO道路試驗位址土壤及環境狀況不同而調整的修正,AASHO道路試驗的成果,到現在還是各種鋪面設計方法的主要基石。

明尼蘇達州公路局(Minnesota Department of Transportation)在1994年進行一項稱為「明尼蘇達道路研究計畫(Minnesota Road Research Project,簡稱為Mn/Road)」,該研究案雖然不完全算是專用試驗道路的規模,但針對其探究主題而進行的方式,則含有許多專用試驗道路的設計,Mn/Road的主要目的是要探討氣候與交通荷重對鋪面材料(包括不同土壤、底層、基層、和不同鋪面型式)造成的影響[3],進行的方式是在Otsego附近沿I-94州際公路構築先進的試驗道面,如圖1所示,此一由5.6公里長主線和4.0公里長低交通量迴線組成的試驗道面上,已構築了由不同鋪面材料組成的40個斷面,並於其中裝設約4,600個各種感應器,每天可讀取溫度、溼度、應變、及應力等超過3,000萬位元的資料,且規畫在未來數年內將在這個試驗道面位址內,執行超過75個針對不同鋪面主題的研究案。預估將可提供明尼蘇達及其它北方各州,面對凍融作用及水份侵害,所需的完整新數據,用以驗證鋪面設計方法,並用以發展新的力學設計模型。

圖1、明尼蘇達州公路局沿I-94州際公路構築的試驗道面

針對SHRP研究成果執行的試驗專用鋪面稱為WesTrack,此一大規模的專用試驗道路乃於1995年構築於內華達州雷諾市東南方約100公里附近的內華達汽車試驗中心(Nevada Automotive Test Center,簡稱為NATC)內,全長共2.9公里的橢圓形車道,如圖2所示,主要由兩個直線道和連接這兩個直線道的曲線道所組成,配置如圖3所示,寬度則全線都規劃為兩個3.7公尺的車道,內側為0.6公尺寬的礫石路肩,外側為1.2公尺之瀝青混凝土路肩,由於該處之平均年雨量少於100公釐,且並無冰凍現象,很適合於專門評估瀝青混凝土面層成效之差異,兩個直線道上共各構築13個長度為70公尺,且由各式不同瀝青混凝土鋪成的鋪面,這些各種不同配比的瀝青混凝土依計畫生產、鋪築的調適,試作的材料先鋪於內側車道,有了完整的經驗後,再依計畫將各配比的瀝青混凝土鋪於執行荷重的外側車道。

圖2、以SHRP研究成果執行的試驗專用鋪面WesTrack空中鳥瞰照片[4]

圖3、以SHRP研究成果執行的試驗專用鋪面之配置簡圖[4]

WesTrack隸屬於FHWA執行之「熱拌瀝青混凝土成效規範之現場加速試驗(Accelerated Field Test of Performance-Related Specifications for Hot-Mix Asphalt Construction)」之一部份,該研究計畫案有兩項主要目的[5]:

- 收集發展熱拌瀝青混凝土與成效相關規範所需的數據,特別著重於瞭解當瀝青含量、空隙率、及粒料級配偏離設計值時,對鋪面成效之影響量。

- 加速驗證Superpave提出的配比設計方法,及其中成效預估數學模型的適用性(也就是慣稱的Superpave Level III配比設計)。

因此,WesTrack的兩個直線道上,共26個不同配比瀝青混凝土,除依Superpave之方法設計外,特別生產偏離設計值的材料,分別由不同瀝青含量、空隙率、級配狀況所組成,以探討這些慣用的品質控制項目偏離設計值時,對鋪面成效的影響量,並試圖將此種對成效的影響量化,作為實施瀝青混凝土成效規範之依據,由於採用之瀝青材料為依PG規範選擇的瀝青,應該不會有溫縮裂縫發生,因此評估的重點為疲勞裂縫和車轍變形。

由於不同材料鋪面構築時的控制不易,荷重時,前一段路面的跳動狀況很可能對下一段路面有動態上的影響,因此,除了內側試鋪車道作為施工控制的練習外,還將正式的每一個70公長的外側路面,分成三個區域,前25公尺稱為過渡區,作為施工時不同材料及壓實變化的調整區,及銜接上一段路面的荷重緩衝段,以免因上一段鋪面破壞嚴重,車輛駛過的跳動持續影響到下一段鋪面,此25公尺長過渡區後,即為40公尺長的正式測試區,為荷重輾壓後進行成效觀測的主要區域,所有的路面非破壞量測,也都在這40公尺的區段內執行,最後的5公尺則為破壞性試驗區,所有破壞性試驗及取樣皆限制在此5公尺長的範圍內進行。

WesTrack的研究小組由FHWA召集NATC的工程師、兩家工程顧問公司、一家工程公司、及包括位於雷諾市的內華達大學、奧瑞岡州立大學、和柏克萊加州大學等三所著名大學的研究人員組成,預定於兩年內,對此專用試驗鋪面施以1千萬ESAL的荷重,選擇的特殊車輛乃由一部前單後雙軸牽引車,後拖三部共五個單軸之尾車,如圖4所示,牽引車的單軸重53.4KN,雙軸重178KN,尾車的單軸則都重89KN,此種配置使該車輛行駛一圈,即相當於對鋪面施載10.3個ESAL,若依此計算,考慮到每兩週要進行一次為期兩天的鋪面成效觀測而必需停止荷重,兩年內這種車輛每天要以約65公里的時速行駛20小時,由於車輛保養維護及駕駛人員在單調的車道上長時間開車,對安全有很大的威脅,且目前已無法像AASHO道路試驗般地動用龐大的軍方人力,所以WesTrack研究小組特別建議採用無人駕駛的自動控制系統,配合智慧型運輸系統(Intelligent Transportation System,簡稱為ITS)的研究,由NATC的工程師以道路上裝設的導引纜線為主控制,配合全球衛星定位系統,及在車輛上裝置的電腦系統,於1996年裝設及測試完成模擬真實車輛行駛狀況的無人駕駛試驗車;為使此部份測試工作不對鋪面試驗產生過大的干擾,作為試鋪作業的內側車道,也供車輛控制系統的測試,正常的行駛才引入外側車道。

圖4、WesTrack鋪面使用的無人駕駛自動控制載重車[5]

WesTrack的不同受測材料也同步送到喬治亞理工、科羅拉多州公路局、FHWA的研究中心(Turner-Fairbank Highway Research Center, TFHRC),甚至是民間研究機構像Koch Materials等,讓這些研究單位在實驗室用同樣的材料進行各種不同的車轍試驗,將所有試驗結果用來與WesTrack的鋪面實際車轍數據比對分析。一定數量的WesTrack受測材料,也依規定送至FHWA支助位於內華達州雷諾市的材料參考實驗室(Materials Reference Library)封存,以為未來研究所需。

此種專用試驗鋪面的規模過大,耗用的人力與物力,不是一般負責養路的單位所能負擔,目前也只有美國的FHWA在結合各方資源下才能偶而為之,要當作常態的評估工具,則需要將規模再縮小才有可能。

試驗場模擬 – 將專用試驗鋪面的規模縮小

考慮到專用試驗鋪面可能受所處位址的地域性影響,最好每個不同環境狀況、不同土壤強度、及不同荷重狀況的地區,都要有專用的試驗鋪面,以便能完整地控制各項重要參數,使成效評估的成果,隨地域性的不同而保有可靠性,但若瞭解到這種專用試驗鋪面的規模太大,限於執行所需的財力、物力、及人力,則將專用試驗鋪面的規模縮小成以試驗場模擬,則有可能在不同的地域設置規模較小、耗費較低、執行較容易的試驗場,而將鋪面成效的地域性因子納入考慮。

法國橋樑與道路工程中央研究中心(簡稱為LCPC)擁有的鋪面試驗場設立於1984年,擁有圓形、寬6公尺、長120公尺的車道三個,如圖5所示,每個圓形車道可均分為長30公尺的四個測試斷面,依測試的需求在該屬於砂質黏土的基礎上,以真實的施工方法構築不同的鋪面斷面以供評估,其中的一個圓形車道還裝設有控制變化地下水位及在車道外側裝設表面加熱等設備,可用以控制環境溫度及溼度,其餘兩個車道則只有量測溫、溼度的裝置,不對環境狀況作特別的控制,以一套特殊的自動設備對車道施以荷重,此套荷重裝置可在數天內,移至另一個圓形車道上交互應用

圖5、法國橋樑與道路工程中央研究中心(LCPC)的鋪面試驗場

LCPC鋪面試驗場採用的荷重設備乃由四支長20公尺的迴旋臂組成,以一具位於中心1,000匹馬力的發電機帶動旋轉,位於圓周處的速度最高可達每小時100公里,一般皆以每小時約70公里的速度運轉,旋臂的荷重端則適需要可換裝半個單軸或半個雙軸,軸上的輪胎可用一般的雙輪或是單一的超級輪(Super Single Tire),半個單軸上的荷重可在50KN至70KN間變換,半個雙軸上的荷重則可在80KN至140KN間選擇,除了是一個固定的靜態荷重外,荷重與輪胎間裝有零勁度懸吊系統,不論測試鋪面的平坦狀況如何,皆不會有動態的荷重施在測試中的鋪面上,使施在鋪面上的荷重完全受到控制,四支荷重旋臂的長度可以隨時加以控制改變,甚至設定變化範圍和周期,以模擬真實車輛荷重在鋪面上會有的位置變化,這些荷重的控制都由控制室的電腦全自動控制並記錄,鋪面上也視需要裝設感應器,連接至數據收集電腦,並加以分析,這樣的荷重與數據擷取系統,可以全天24小時運作,每一個月約可對測試鋪面施以一百萬次荷重,這樣的荷重與控制系統的建構費用約為三千萬法郎(約為六百萬美金、約為二億新臺幣)。

LCPC鋪面試驗場主要用在鋪面成效模型的評估、不同鋪面結構的相對成效比較、及各式不同鋪面材料的效用比較等三大方向,尤其是鋪面成效模型的評估,是LCPC的主要研究重點,已經執行的案例有鋪面受荷重的反應模型驗證、鋪面的疲勞模型、及車轍模型的評估驗證等,並以試驗的結果求算適當的荷重當量因子,過去十多年來的試驗成果顯示,此鋪面試驗場對鋪面相關模型的驗證或試驗儀器評估材料特性的可靠性,有相當良好的評估成效;而用於評估各式不同鋪面材料的可能成效,則相當獲得工程界的信賴。

美國方面在1990年以前可能只有FHWA的研究中心有鋪面試驗場,但在1990年以後,尤其是最近這幾年,至少已經有四個使用中的鋪面試驗場,計畫設立類似鋪面試驗場的州公路局已經愈來愈多,目前的四個試驗場中的三個使用FHWA發展的加速荷重裝置(Accelerated Loading Facility, 簡稱為ALF),另一個屬於加州公路單位的試驗場則使用南非發展的重車模擬裝置(Heavy Vehicle Simulator),如表2所示,ALF必需架設在試驗場內,重車模擬裝置則可以拖至欲施測的點位,這些荷重裝置的主要目的都是要能在短時間內對鋪面施以可觀的荷重,以提早獲得鋪面的成效資料。

表2、美國進行中的四個鋪面試驗場及其荷重裝置[3]

場名(荷重設備) | 鋪面型式 | 荷重大小(kN) | 啟用日期 | 經費來源 |

FHWA(ALF) | HMA | 40~100 | 1986 | FHWA |

路易斯安納州(ALF) | 複合 | 40~100 | 1994 | 州政府/FHWA |

印第安納州(ALF) | HMA | 40~90 | 1991 | 州政府/FHWA/私人 |

加州(HVS) | HMA | 20~200 | 1995 | 州政府/FHWA |

FHWA設在維吉尼亞州的Turn-Fairbank公路研究中心(Turner-Fairbank Highway Research Center,簡稱為TFHRC),於1986年開始設立永久性的鋪面試驗場,目前的場地可以用一般的施工方法構築24個寬約10公尺、長約30公尺的試驗用鋪面,採用二套以電腦控制的ALF模擬真實的輪荷重,如圖6所示,一天24小時,一周七天,可在六個月內模擬20年的交通量;ALF外觀類似一個長29公尺且安裝有可移動輪軸的鋼構架,輪軸部份模擬半個單軸,可施的荷重範圍在44.5KN至100.1KN之間,以每小時18.5公里的速度來回行走在測試鋪面上,荷重輪的位置可依控制變動,以模擬真實荷重在鋪面上游走的狀況。

圖6、美國聯邦公路總署鋪面試驗場的加速荷重設備(ALF)

FHWA的這一套鋪面試驗場已使研究人員擁有控制良好的測試工具,可以針對特定的參數,在極短的時間內,探討該參數對鋪面成效的影響,例如新近完成的胎壓對鋪面成效的影響研究中,發現這種影響與鋪面結構中的面層厚度有關,對厚度在125mm以上的鋪面而言,胎壓扮演次要的角色,荷重的大小及鋪面溫度才是主要的影響因素;現在FHWA的人員正以此種鋪面試驗場評估SHRP提出的許多產品,其它如表2中的印第安納州和路易斯安納州,也正以相同的設備進行多項影響鋪面成效的各種參數的研究,這些研究成果將來必定會對鋪面的設計方法、施工品質控制、和材料選擇,有相當重要的貢獻。

加州採用的兩套重車模擬設備(Heavy Vehicle Simulator簡稱為HVS),如圖7所示,則是由加州運輸部(California Department of Transportation,簡稱為CALTRANS)的地方專案發展計畫、柏克萊加大、南非科學工業委員會、和Dynatest公司共同合作進行的鋪面研究專案,目前正專注於改進鋪面的設計法、施工方式、和養護方法,執行中的特定專案有(1)強制排水與不強制排水斷面的比較,(2)夜間施工的重要控制因子探討,及(3)加鋪時採橡膠瀝青與傳統瀝青的比較。

圖7、加州鋪面試驗場採用的重車模擬設備(HVS)

美國工兵團的「寒帶研究與工程實驗室(The U. S. Army Corps of Engineers Cold Regions Research and Engineering Laboratory)」,正在它的霜凍研究場(Frost Effects Research Facility,簡稱為FERF)內,裝設加速鋪面試驗設備,FERF為特殊設計的大型試驗艙,經由對艙內環境的改變,研究人員可以藉以探討環境和荷重的雙重影響;堪薩斯州公路局最近正與工業界及學術界合作,在堪薩斯州立大學內裝設ALF;而德州公路局則正自行開發移動式荷重模擬設備(Mobile Load Simulator,簡稱為TxMLS),此種裝置據說將是全車軸,且不像其它設備般以較大的荷重以達到加速的目的,而改以較多的實際輪荷重次數來達成;這些未來將運作的試驗場,也都是將專用試驗鋪面的規模縮小成試驗場,以評估不同鋪面材料在不同狀況下的使用成效。

既使像美國FERF及未來LCPC將增設試驗場鋪面溫溼度控制的裝置,由實際公路鋪面到專用試驗鋪面,再到鋪面試驗場,最後的目的還是希望能回到可在大部份實驗室裝設的較簡單試驗儀器上,只有採用較簡單的試驗儀器,評估不同鋪面材料的成效才可能成為經常性的工作,也才有可能用在實際的品質控制工作上,對鋪面的成效增進才會有最直接的功效。

試驗儀器 – 讓實驗室內的評估成為可能

大部份公路單位在執行鋪面品質控制工作時,對欲採用的瀝青混凝土,很直接地想知道該材料品質狀況,最希望能擁有簡易的儀器,能在工地或頂多將樣品取回實驗室,就能以不必過於繁複的方法,測得與使用成效相關的混合料特性,並對是否合格直接做判定,至於該等材料的力學性質、將來可能遭遇的各種不同應力、及環境狀況等影響鋪面使用成效的因子,似乎顯得緩不濟急;因此,現有的許多瀝青混凝土的試驗方法,雖不一定有完整的力學定義,試驗參數也可能與實際的荷重或環境狀況不同,但若能與試驗場、專用試驗鋪面、或實際鋪面的結果,建立良好的關係,都仍有可能成為最有用的評估方法,這種判斷合格與否的實驗儀器及方法,必需有實際的成效作為基礎,設定可靠的臨界值。

1、馬歇爾穩定儀試驗

馬歇爾試驗(ASTM D1559)乃由美國工兵團於1940年代,參照密西西比州工程師馬歇爾(Bruce Marshall)的方法而發展,該試驗的目的乃在於量測由實驗室標準夯壓能量夯製瀝青混凝土試體的強度,此種試驗除被用在配比設計中,以選擇最佳瀝青含量外,也被用作為瀝青混凝土的品質控制參數。馬歇爾試驗之試驗溫度為60℃,測得的馬歇爾穩定值乃指試體所能承受的最大荷重,而馬歇爾流度值則為由開始荷重到最大荷重之間,試體產生之總垂直變形量,若將穩定值除以流度值,可以得到一個類似勁度值的所謂馬歇爾勁度指數(Marshall Stiffness Index),此一經驗形式的馬歇爾勁度值,被一些工程師用來評估瀝青混凝土的性質,並認為馬歇爾勁度值較高代表混合料勁度較高,較能抵抗路面之永久變形,但並沒有可靠的成效經驗對此加以證實。

2、威氏穩定儀試驗

威氏穩定儀試驗為威氏(Francis Hveem)在加州公路局服務時發明的試驗方法,是用以量測混合料內摩擦力之一種經驗法,但由於瀝青混凝土的強度或穩定值乃由內摩擦力和凝聚力共同產生,所以威氏也同時發明了量測混合料凝聚力的經驗法,稱為凝聚儀(Cohesiometer)。簡言之,威氏穩定儀試驗乃施一垂直力於瀝青混凝土試體上,量測試體產生的變形量,試體的溫度與馬歇爾試驗相同為60℃,威氏穩定值在0到100之間,水的威氏穩定值為0,而鋼的威氏穩定值則為100。不同工程單位有將威氏穩定儀試驗參數及其計算公式作不同的修正,由於執行試驗時,威氏穩定儀內的橡膠膜包裹著混合料,對試體提供相當於凝聚力的圍壓,所以威氏穩定值對瀝青膠泥的變化很不敏感,但足以代表骨材顆粒間的內摩擦力,可用以評估混合料的抗永久變形能力。

威氏原欲用以量測混合料的凝聚力的凝聚儀,試體亦為直徑4英吋、高2.5英吋的標準試體,試驗溫度為60℃,以懸臂的方式用鋼珠施一固定速的荷重,可求得一試體張力的估計值,並據以定出一經驗值,若混合料的凝聚值低於此經驗值,則表示該混合料的凝聚力不夠,應換以黏度較高的瀝青膠泥。此試驗方法可用於評估油溶瀝青混合料會否因車輛造成的水平力而鬆散,但自從改用熱拌瀝青後,大都不會有因車輛造成的水平力而鬆散之狀況,因此都能通過此種試驗,對熱拌瀝青混凝土而言,此種試驗已逐漸失去其重要性。

3、間接張力試驗

間接張力試驗乃沿圓柱試體柱面施一壓力,如圖8所示,這種荷重型態將於垂直於施力的方向產生相當均勻的張應力而將圓柱試體劈裂,標準的試驗方法是依照ASTM D4123的方式,用0.5英吋寬的荷重條(一般乃將馬歇爾試驗之承壓環鋸成0.5英吋寬,以維持與試體接觸面之曲率)施力,以獲得均勻的應力分佈,ASTM D4123雖非間接張力的試驗方法標準,但因ASTM中沒有另外一個瀝青混凝土的接間張力試驗標準,因此大部份單位在執行此試驗時,都是引用ASTM D4123的荷重方式;在假設瀝青混凝土為均質、單向、且彈性材料的前提下,計算張應力與張應變的方程式可以簡化,雖然這些假設與事實有很大的出入,但用這些假設以便求得瀝青混凝土的力學性質是目前的標準方法,用以求得不同瀝青混合料相對的性質,以便於互相比較,自有其存在的價值。簡化的計算式為:

圖8、依ASTM D4123裝設之間接力試驗模式[8]

上述的式子可適用於直徑4英吋、荷重帶寬為0.5英吋的試體,亦可適用於直徑6英吋、荷重帶寬為0.75英吋的試體。

間接張力試驗共可提供評估瀝青混凝土特性的兩項重要參數,第一項為張力強度值,此張力強度值經常被作為評估混合料抗水份侵害能力的參數,將瀝青混凝土試體浸水養治前後之張力強度值求出,養治後張力強度值除以養治前之張力強度值,再乘以100%,即得所謂殘留張力強度百分比,此殘留張力強度百分比愈高,代表混合料較能抗水份侵害,愈低則表示混合料易受水份侵害而損壞;間接張力試驗求得的第二項參數為破裂時的張應變,有時稱為破裂應變,用以評估瀝青混凝土會否發生龜裂時,是比張力強度值更有效的參數,可以容忍較大破裂應變的混合料,較不會產生龜裂。

間接張力試驗一般皆在25℃下執行,荷重速率為每分鐘2英吋的垂直變形量,這種荷重速率與真實的狀況比較,常常是偏高的,使用這一個偏高的荷重速率的原因,只是為了能使用與馬歇爾穩定儀相同的試驗機器而已,理論上,若採用直徑6英吋的試體時,荷重速率應改為每分鐘3英吋的垂直變形量,以便獲得與直徑4英吋試體相同的應變速率,但在實務上,對6英吋試體也很常採用與4英吋試體相同的荷重速率,以便使用相同的一部試驗機,此種情況下,求得的6英吋試體之張力強度值會較低。間接張力試驗也可在較低的溫度下執行,以便能用以評估瀝青混合料在低溫狀態下的使用成效,這種在低溫下的試驗數據,可用在預測會否發生溫縮龜裂的數學模型中,執行此種分析試驗時,一般會以較複雜的儀器進行,除了在溫度控制上獲得較好的控制外,對應於溫縮應力的荷重速率明顯低於每分鐘2英吋的垂直變形量,則是主要的原因。

4、回彈模數試驗

回彈模數試驗乃以類似間接張力試驗的型態,量測瀝青混合料在重覆荷重下的一種彈性模數,由於方法簡單且可以現地鑽心試體執行試驗,為各路面研究實驗室普遍採用,以求得瀝青混凝土彈性模數的主要方法,一般簡稱為MR試驗法,英文字母之R採用下標,以避免與水泥混凝土之破裂模數(Modulus of Rupture,簡稱為MR)相混淆。

與間接張力試驗主要的不同是回彈模數試驗機要能對試體施以重覆荷重,執行本試驗的標準步驟列於ASTM D4123,該試驗之數據如圖9所示,圖9(a)為荷重與時間之關係,由荷重波可知荷重時間等於a,兩荷重波間的時間距為c,連續兩荷重間的停止荷重期為b,因荷重時間加上停止荷重時間即得兩荷重波間的時間距,故a+b=c,在圖9(a)的荷重狀況下,量得的試體垂直變形量及水平變形量分別如圖9(b)和(c)所示,兩圖中都將瞬時變形量(VI、HI)及總變形量(VT、HT)的求法繪出,由這些測得的變形量配合所施的荷重,可用間接張力試驗中計算張力強度及破壞應變的計算式,計算得張應力值及應變值,回彈模數試驗之施測應力範圍,約在試體張力強度值的5%至20%之間,一般會在執行回彈模數試驗之前,先執行間接張力試驗,以便決定回彈模數試驗之施測荷重大小,標準的荷重型態為荷重時間0.1秒,停止荷重期為0.9秒,也就是每秒荷重一次。

根據理論推導之波松比值,對直徑4英吋試體和直徑6英吋試體,有些許不同:

圖9、間接張力重復荷重之典型荷重及變形與時間關係[8]

上述兩式之垂直變形和水平變形量,可以同時是瞬時變形量,或同時是總變形量,而分別計算得瞬時回彈波松比,或總回彈波松比,一般會將瀝青混凝土的波松比假設為0.35,而不以上述兩式計算,但若考慮溫度對瀝青混凝土波松比的影響,在5℃時常用0.25,而在40℃時則採用0.40。

無論是直徑4英吋試體,還是直徑6英吋的試體,依據理論推導之回彈模數值( MR )則都相同:

上式之水平變形量和波松比,可用瞬時水平變形量和瞬時回彈波松比,而求得瞬時回彈模數,亦可用總水平變形量和總回彈波松比,而求得總回彈模數;若假設波松比為0.35,則可將(6)式簡化為:

由於動態荷重波之控制較複雜,且變形量的量測又常有試體、儀器間擺放及架設的困難,試驗的精度不容易掌控,所以ASTM D4123中明確地表示回彈模數試驗法並不用於規範或品檢要求中,但因試體的回彈模數值為材料的基本特性,除可用以評估材料相對品質差異外,此種動態的模數值,可作為鋪面結構層的材料參數,方便於以多層彈性理論為基礎之鋪面設計,或鋪面狀況分析,若再對荷重時間、試驗溫度、水份浸泡等影響納入考慮,此一非破壞性試驗方法,確實有相當多的好處,因此,不斷有各種改良的試驗配置推出,採用此種試驗法評估瀝青混凝土品質的單位,亦有逐漸增多的現象,FHWA在進行LTPP計畫時,也試圖將瀝青混凝土的回彈模數試驗加以改良。

至於瀝青混凝土的回彈模數值與其使用成效間的相關性,許多資料顯示低溫回彈模數較高的瀝青混凝土,比較容易產生裂縫,但到目前為止,尚未建立任何回彈模數與車轍間的關係。

5、動態模數試驗

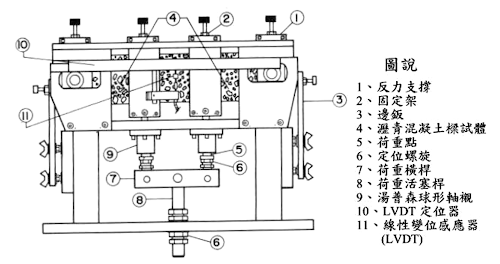

動態模數(Dynamic Modulus)試驗有時只簡稱為複變模數(Complex Modulus)試驗,是在瀝青混凝土圓柱試體之垂直方向,施一正弦波型的動態荷重,並量測該方向產生的變形回應,以求算瀝青混凝土之應力與應變關係的一種動態試驗方法,詳細的試驗步驟列於ASTM D3497。本試驗規定試體的高度和直徑之比值至少要達2以上,避免因儀器承壓面與試體間的摩擦力影響到受壓試體內部的應力分佈,以確保量得的應變是純粹由壓應力所產生,若欲量測之試體高度較小,則應於承壓面與試體受壓面間,加裝能有效消除摩擦力的材料,以避免上述所謂端點效應(End Effect)之狀況發生。而試體的直徑應至少為混合料之骨材最大粒徑的兩倍,最常採用的試體為直徑4英吋高8英吋、及直徑6英吋高12英吋的兩種圓柱試體。

動態模數試驗必需在三種溫度和三種頻率下執行,最常採用的三種溫度為5、25、及40℃,最常採用的三種頻率則為1、4、及16Herze,應力是由荷重除以受壓面積而得,產生的應變則以黏貼於試體上的兩應變計中讀出並以平均值表示,或由線性變位感應器(Linear Variable Displacement Transducers,LVDT) 之讀數計算而得,標準的試驗配置例,如圖10所示,試驗連行中記錄得到的數據,如圖11所示,圖中顯示對試體施加的正弦波型荷重及測得的產生應變,雖可判斷出應變與應力之間有相位差,一般沒有加以探究,而只據以用下式計算動態模數:

若執行試驗時可加測水平方向的應變,則亦可計算波松比,但依以往許多研究的經驗,想測瀝青混凝土波松比的各種方法,一般都很少會成功,執行動態模數試驗的主要目的,是模擬動態交通荷重,求得瀝青混凝土在路面結構層中,應力與應變的關係,但因這種試驗求得的動態模數值,並不代表材料的強度,測得動態模數較高的瀝青混凝土,混合料的動態模數較高,只表示該材料在受荷重時產生的應變量較小,並不一定就代表該材料會有較高的強度,或會有較好的使用成效。

動態模數試驗因需花較多時間、採用的儀器較複雜、試驗方法較麻煩、及試體高度的限制等因素,很難有效地應用,尤其是試體的製作方法和試體高的限制,是此種試驗方法不容易被接受的主要原因,而一般路面結構層中瀝青混凝土的厚度很少超過8英吋,此試驗法也無法測鑽心試體之動態模數。

6、撓曲疲勞試驗

重複撓曲試驗(Repeated Flexural Test)為量測瀝青混凝土之疲勞特性以評估路面使用多久會產生疲勞破壞的試驗方法,採用的荷重型態一般為半正弦荷重,施在瀝青混凝土樑試體之兩三分點上,如圖12所示,這種荷重將使樑試體三等分之中間部份產生均一的撓曲力矩,一般荷重速率為每秒1至2次,像圖12這種施力端在試體下方的配置,試體本身的重量將使試體在荷重歸零時回復到其原來的位置,當採用施力端在試體上方的配置時,應在在荷重歸零時施一反向量以便試體回復到其原來的位置,試體中心擺置的LVDT,則是用來量測荷重造成的撓度。

圖12、瀝青混凝土之重複撓曲疲勞試驗的裝置簡圖[8]

本試驗求算的勁度模數和試體最外部的應力與應變,一般是指在荷重200次後,用樑的基本應力與應變關係計算,經過簡化的方程式為:

這類的重複荷重疲勞試驗,可以採用固定應力或固定應變兩種不同的荷重模式,所謂固定應力,乃將所施加的荷重固定,持續執行試驗直到試體產生破壞,這種荷重模式的所謂破壞,是指試體真的破裂,執行一個試驗所需的時間隨荷重縮小而拉長,可能為數個小時、數天、甚至好幾個星期,至於試驗數據的表達方式,一般乃將試體達到破壞所需的荷重次數的對數繪於橫軸,施加的應力的對數繪於縱軸,如圖13所示,這種荷重模式下,勁度模數較高的試體需要較多的荷重次數才會破壞,請注意,圖13中的每一個點是由執行一次疲勞試驗所得,欲繪出如圖13的所謂材料的疲勞曲線,需執行約十個疲勞試驗,所需的試驗時間相當長。

圖13、以固定應力模式執行試驗所得的瀝青混凝土疲勞曲線示意圖[8]

在固定應變的荷重型態中,施於試體的撓度保持固定,隨荷重次數漸增,所施加的荷重必需逐漸降低,由於試體不會斷裂,此種荷重型態很難定義試體的破壞,一般乃以所需施加的力降至原需力的一個事先選定的百分比時為破壞,例如若選為25%,某試體最初需施加100磅的力才會有預定的撓度,在執行固定應變疲勞試驗時,逐漸增加荷重次數後,欲達到該預定撓度所需施加的力逐漸減少,當所需施加的力降至25磅時,即判斷該試體已達到疲勞破壞,一般最常採用的百分比值為25%或50%;應變控制的疲勞試驗數據可繪製成兩個代表材料疲勞特性的曲線圖,第一個為以荷重次數的對數作橫軸、所施應變的對數為縱軸,所施應變愈大則達破壞的次數愈少;第二個圖乃以荷重次數的對數作橫軸、最初所施加的應力的對數為縱軸,最初應力愈大則達破壞的次數愈少,兩圖之圖形都類似圖13,是斜率為負值的直線;在應變控制的荷重模式下,勁度模數較低的試體需要較多的荷重次數才會破壞,也就是疲勞壽命較長。

欲求得如圖13材料的疲勞曲線,必需至少對10個試體,以不同應力或不同應變,執行疲勞試驗,因此,所需耗費的時間相當可觀,以往經驗顯示至少要兩個星期以上,再加上執行本試驗所需的儀器設備既複雜且又昂貴,所以這種試驗一般不會被用在配比設計時,也不用在品質管制上,只作為研究用途。

拫據以往的研究,厚度大於5英吋的瀝青混凝土路面的實際使用狀況,較接近應力控制模式之荷重狀況,而厚度較小的瀝青混凝土路面,則較接近應變控制模式之荷重狀況,所以,為使路面有較長的疲勞壽命,若路面設計的厚度較厚時,應使用勁度較高的瀝青混合料,若路面設計的厚度較薄時,應使用勁度較低的瀝青混合料,但在工程實務上,可能很難針對路面的厚度狀況去修改瀝青混合料的勁度模數。

應力控制疲勞試驗所繪製的曲線(應力的對數和荷重次數的對數之關係),一般可以下列方程式表示:

應變控制疲勞試驗所繪製的曲線(應變的對數和荷重次數的對數之關係),也可以用類似的方程式表示:

理論上,若知道路面結構各層狀況及交通荷重的大小,可以由路面應力分析求出交通荷重造成的應力大小,取到代表性的瀝青混凝土面層材料,在試驗室中用路面應力分析求出的面層應力,執行疲勞試驗可預估該面層材料在多少次荷重後,會產生疲勞破壞,而達到預估路面疲勞壽命的目的;但因試驗室中的試體荷重狀況,無法完全模擬實際路面的情形,這種預估路面疲勞壽命的方法,往往得不到很好的效果,縱使將試驗室的荷重情況,按實際路面受力狀況仔細控制,也會因疲勞試驗本身的變異太大而很難有良好的預估結果。

7、潛變與永久變形試驗

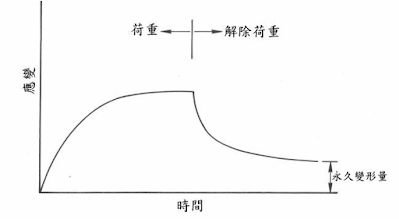

潛變試驗乃為評估瀝青混凝土之車轍而發展的試驗方法,此種試驗用靜態荷重施於瀝青混凝土試體上,量測隨時間而增加的永久變形量,典型的試驗結果如圖14所示,圖中橫座標為時間,縱座標為應變,在固定的應力作用下,應變隨時間而逐漸增加,增加的速率稱為潛變速率,若將荷重移除,則應變逐漸回復,不能恢復的部分即為永久變形量,大部份彈性固體的潛變速率極小至可以忽略,瀝青混凝土為黏彈性材料,潛變速率雖隨溫度而有很大的變化,整體而言,潛變較一般土木工程使用的材料大很多,必需特別加以留意。

執行潛變試驗的方式,有靜態單軸無圍壓、靜態單軸有圍壓、和間接張力三種型態,間接張力潛變試驗一般用在低溫龜裂之評估,而有圍壓或無圍壓的靜態單軸潛變試驗,則專為評估路面發生車轍(永久變形)的可能性。評估路面永久變形的試驗方法應與路面實際的荷重狀況相近,因此,必需有圍壓,且要用動態荷重進行試驗,這樣的試驗配置將非常昂貴,而且試驗也將不容易執行,基於這些理由,目前還不常使用動態試驗評估路面發生永久變形的可能性。事實上,最常使用以評估永久變形的方法,反而是無圍壓的靜態試驗,這種試驗乃在固定溫度下,對試體施一靜態荷重一段指定的時間,量測此一時間段內,變形隨時間之變化狀況,此試驗之設備較簡單便宜,執行方法較容易,但因為荷重狀態與實際路面荷重狀況相差太遠,評估能力大打折扣;無圍壓單軸試驗之軸向壓力大都不能超過30psi,試驗溫度則大都不可超過40℃,否則試體會破裂,但實際路面上,瀝青混凝土很常在40℃以上,承受胎壓約120psi之貨車輾壓,因此,無圍壓單軸潛變試驗不能模擬現地路面的狀況。另一種較簡單且和路面荷重狀況較接近的是靜態圍壓潛變試驗,以大約20psi的圍壓,使試體在40℃以上時,在垂直方向可以承受120psi以上的荷重,這樣的荷重狀況較接近路面實際情形,依據以往的研究結果,用靜態圍壓潛變試驗評估瀝青路面發生永久變形的可能性時,優於無圍壓潛變試驗。

潛變試驗之記錄曲線中,荷重移除後,試體變形曲線回復的部份,是必需充份應用的資料,實際路面在荷重移除後,若有相當大的變形回復量,則應該不會有潛變的顧慮,在實驗室中,一般的靜態荷重時間為1小時,然後將荷重移除,此時,將持續記錄試體的變形狀況1小時,永久變形量是指前一小時的總變形量減去後一小時變形回復量,不可只以前一小時的總變形量,就判定混合料的車轍可能性。

由潛變試驗的數據中,經常需計算所謂潛變順變(Creep Compliance,Jt ),潛變順變乃指將應變除以應力,如下式:

8、迴旋試驗機(Gyratory Testing Machine)

迴旋試驗機(Gyratory Testing Machine,簡稱GTM)乃由麥克雷(John L. McRae)在1955至1957年間,服務於美國工兵團之水利試驗站時,發明的一種可以夯實瀝青混凝土,並量測其抗剪力的儀器,可以用來評估瀝青混凝土抗車轍的能力。圖15為用以說明GTM原理的儀器斷面圖,由圖中可知瀝青混凝土圓柱試體連試模(A)一起擺入具凸緣(G)的機艙(B)內,經由上支柱(E)和下支柱(F)在試體施一固定的垂直荷重,機艙凸緣上下各有一個荷重滾輪,下方的荷重滾輪(C)在執行試驗時是固定不變的,試驗前可以調整其高度,以便設定起始旋轉角,也就是試體與試模間的傾角,而上方的荷重滾輪(D)則可視需要裝設和下方相同的固定輪,改裝成油壓滾輪或是氣壓滾輪,使用油壓滾輪和氣壓滾輪時,都可由所附的油壓或氣壓錶直接讀得上荷重滾輪的接觸壓力,油壓滾輪的高度是固定的,但氣壓滾輪的高度則可以因應接觸壓力的改變而略為上下移動。

在試驗進行時,上下滾輪沿者機艙凸緣旋轉滾動,經由機艙的傳遞使試體受反覆的旋轉剪力作用而夯實,這種滾輪的剪力壓實作用與實際鋪面因交通荷重而壓實的作用相當接近,有許多研究顯示以GTM不同轉速壓實的試體,可以用來模擬不同交通荷重作用後的瀝青混凝土,基於此種效用,SHRP即將GTM之上下都用固定滾輪而修改成Superpave剪力夯實機(Superpave Gyratory Compactor,簡稱為SGC),是目前在實驗室夯製瀝青混凝土試體的標準方法。事實上GTM除了夯製試體外,改變儀器的試驗參數,還可以用以量測瀝青混凝土的剪力強度,GTM的可變參數計有(1)垂直支柱壓力,(2)初始設定傾角,(3)上滾輪的類型,和(4)旋轉次數,ASTM D3387中列有這些試驗參數的使用方法,本節將量測瀝青混凝土抗剪力的原理與方法作介紹。

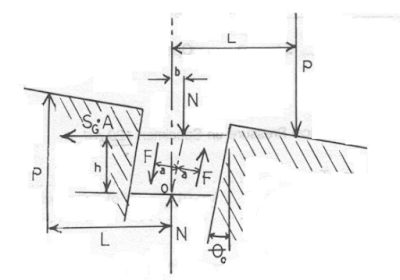

將GTM的上荷重滾輪換成油壓或氣壓滾輪,則可以用來量測瀝青混凝土的抗剪力,圖16顯示在GTM試驗進行中,試體承受的力,由力的平衡可得下列方程式:

迴旋試驗機內試體受力平衡圖

迴旋試驗機內試體受力平衡圖

圖16、路面受力狀況簡圖及迴旋試驗機內試體受力狀況[8]

由這一個方程式,可計算得旋轉剪力強度(SG):

若將試模壁的摩擦力因很小而忽略不計,則旋轉剪力可以簡化為:

這種旋轉剪力值提供瀝青混凝土剪力強度的估計值,可用以判定瀝青混凝土的抗車轍能力。一般用來以油壓滾輪GTM檢測瀝青混凝土抗剪能力的試驗步驟如下:

- 將瀝青混凝土在其夯壓溫度時放入GTM內夯實至要求的工地密度。以初始傾角1度、垂直支柱壓力120psi的狀態旋轉60轉,經常被用來代表鋪面經數年交通荷重的夯實狀況,垂直支柱壓力的選擇可依鋪面可能承受的最大接觸壓力而改變。

- 在不同旋轉轉速時,讀取上荷重滾輪的油壓錶的壓力讀數(P),並以之計算旋轉剪力值。將這些旋轉剪力值依轉速繪成趨勢圖,可用以觀察試體夯實過程中,轉剪力值的變化狀況。

- 將SG值與鋪面可能承受的最大剪應力比較。可以用旋轉剪力因子(Gyratory Shear Factor,簡稱為GSF)做為評斷混合料的抗剪力是否恰當的定量參數,GSF等於SG除以鋪面可能承受的最大剪應力,GSF應該要大於1。

而若以氣壓滾輪GTM檢測瀝青混凝土抗剪能力時,魯斯教授建議的試驗步驟如下:

- 將瀝青混凝土在其夯壓溫度時放入GTM內夯實至施工完成時的工地密度。對機型為6B-4C的GTM,此種狀態可以初始傾角3度、初始上荷重滾輪氣壓9psi、垂直支柱壓力100psi的狀態旋轉18轉而達到。

- 接下來是將經上述初步夯實的試體在60℃時,擺入GTM內再夯,以摸擬工地交通的再夯實能量,一般用和(1)相同的傾角、滾輪氣壓、和垂直支柱壓力,轉300轉可達到此一目的。

- 持續記錄上滾輪的空壓錶上的壓力,以之計算旋轉剪力值,將這些旋轉剪力值依轉速繪成趨勢圖,可用以觀察試體夯實過程中,轉剪力值的變化狀況。

- 旋轉剪力值是試體抗剪力的指標,以往的研究顯示用空壓滾輪GTM測得之旋轉剪力值必需大於54psi,才能保證以該瀝青混凝土構築的鋪面有足夠的抗車轍能力。此一臨界數值很明顯會因瀝青鋪面的厚度及預估荷重的多少而改變

9、Superpave剪力試驗

Superpave剪力試驗機(Superpave Shear Tester,簡稱為SST)為經由SHRP研究而發展的瀝青混凝土試驗方法,是一種密閉返迴路的侍服加壓系統,可以在良好溫度控制的艙內對瀝青混凝土施以圍壓、軸向力、及剪力,並量測瀝青混凝土在這些荷重狀態下的回應,這些針對不同荷重狀態的回應將被用在Superpave瀝青混凝土使用成效預估模型之中,美國FHWA之TFHRC擁有機型的購置價格約為23萬美元,如圖17所示,主要由六大部份所組成:(1)含軟硬體的完整控制系統,用以控制欲施行的各種不同荷重,並測得在這些荷重下試體的回應數據。(2)控溫良好的試驗艙,內含剛性反力架可確保測得可靠的試體變位資料,其中的剪力桌用來在試驗時固定住試體,且對試體施以剪力,此試驗艙的大小設計乃以可擺放最大直徑和最大高都是200mm的試體為原則。(3)電腦控制的試驗環境系統,可將試驗艙內的溫度固定,可設定的溫度範圍在0℃至70℃之間。(4)荷重系統提供試體各種不同的荷重型態,此荷重系統主要由一系列的3410油壓馬達控制兩個32KN的起動器而組成,垂直方向起動器對試體施一垂直荷重,水平起動器則對試體施一剪力。(5)氣壓系統,可對試體快速施以圍束力。(6)許多個LVDT用來偵測試體的直徑變化與變位量,如圖18所示。

圖17、擺放於美國FHWA之研究中心(TFHRC)內的Superpave剪力試驗機照片

圖18、Superpave剪力試驗機內瀝青混凝土試體連接的各式感應器

SHRP的研究人員將SST設計成可以執行六種不同的試驗,都將應用於Superpave的成效預估模型中,實際上以SST的功能,還可能可以執行更多不同的試驗,可能是儀器的購置費用過高,也可能是太過於複雜,又或是以材料的基本力學性質建構的成效模型本身尚未成熟,目前SST的相關研究數據還沒有足夠的說服力,執行SST試驗必需對試體進行的處理,如安裝各式應變計等工作,目前都還存有一定的困難度,而使許多工程師卻步;理論上,SST由於測得瀝青混凝土的基本力學性質,只要有足夠的數據,建立的鋪面成效預估模型應該較可靠,至於是否適於當作常態性的材料成效評估工具,則可能就會因太過於複雜而有一些反對的聲音。

10、輪荷重試驗

輪荷重試驗看起來是最直接的模擬鋪面荷重狀況的方法,但要能將像試驗場的規模改成一套能在實驗室內執行的簡單試驗儀器,一定要將荷重輪和鋪面的尺寸縮小才行,這種縮小很難以等比例的方式進行,因此,大部份輪荷重試驗對瀝青混凝土的圍束效果,時常高於實際鋪面中的束制效應,所以大部份輪荷重試驗反而是和真實的荷重有很大差距的試驗方法,且試驗時試體的準備方式大部份都相當的麻煩,而試驗的精度也因試體製作方式而產生不小的變化,這些缺點一直使進行鋪面研究的工程師無法信任輪荷重試驗的結果,但執行品質控制的工程師若能將輪荷重試驗配合試驗場、專用試驗鋪面、或真實鋪面的使用成效,慎選試驗參數與臨界值,則也可能是在實驗室評估不同鋪面材料使用成效的可靠方法。

(1)漢堡輪跡試驗儀

漢堡輪跡試驗儀(Hamburg Wheel-Tracking Device)約是在1970年代由德國漢堡市的工程師發明,該儀器實際上是仿造英國運輸與公路研究實驗室(Transportation and Road Research Laboratory,簡稱為TRRL)的類似儀器,並將TRRL採用的橡膠輪胎改成鋼輪,以此鋼輪在浸在熱水中的瀝青混凝土版表面上來回滾動,在一定的滾動次數後,量測輪跡的深度,以判斷該瀝青混凝土在水份侵害環境下的抗車轍能力,漢堡市政府以此種試驗方法,用一套試驗參數和相對應的臨界值,確保他們使用的瀝青混凝土都有良好的抗車轍能力。如圖19所示,此儀器的價格大約要美金六萬元。

漢堡輪跡試驗使用的瀝青混凝土版是固定在鋼製容器內,版的尺吋為長320mm、寬260mm、厚度可以是40、80、或120mm,使用適當的填補灰漿(Plaster of Paris)將試體擺入容器後存有的空隙填滿,並調整試體面與鋼容器頂面切平,執行試驗時將含試體的鋼容器安裝到輪跡儀內,一次可同時擺二個相同的瀝青混凝土版,以二個來回滾動的鋼輪滾壓,該鋼輪的直徑為203.5mm、輪寬為47mm,荷重固定為685牛頓(N),所以設計的平均接觸壓力為203.5MPa,由於產生車轍後,荷重的接觸面積會隨車轍深度增加而增加,所以真正的接觸應力是一直在改變的,此儀器的製造商認為一個0.73MPa的接觸壓力,相當於一部雙軸貨車的一個後輪對路面產生的接觸壓力,因此儀器的接觸壓力是遠大於實際路面承受的接觸壓力的,而試體底部的剛性支撐也明顯與大部份路面的柔性支撐有很大的差異;此儀器的荷重輪由起始點開始移動約230mm後才折回,每分鐘約往返53次,換算為荷重輪的行駛速度大約是每小時1.1公里。

原先這種裝置只觀測混合料的抗車轍能力,而與抗水份侵害無關,試驗溫度為40℃或50℃,用將試體浸在熱水中的方式來控制試驗溫度,當時要求的滾動次數為9,540次;在一次偶然的機會,有工程師將滾動次數提高到19,200次,發現有些混合料在荷重超過10,000次後,馬上產生很嚴重的磨損破壞,有些混合料卻沒有這種現象,而認為是因為水份的侵害,才將滾動次數一律提高到20,000次,以便能將易受水份侵害的混合料排除。目前德國漢堡市的規範是在20,000次輪荷重後,最大的容許車轍為4mm,美國科羅拉多州公路局在引進這種試驗方法後,建議採用20,000次輪荷重後,最大的容許車轍為10mm。

(2)法國鋪面車轍試驗儀

法國LCPC針對一些可能含有易產生車轍成份的瀝青混凝土、一些沒有以往使用成效記錄的混合料、或是將用在重車很多的路段的瀝青混凝土,發展出一套使用氣壓式膠輪往返滾動的輪荷重評估儀器,稱為法國鋪面車轍試驗儀(French Pavement Rutting Tester),以確保這些瀝青混凝土的使用成效,這套儀器的購置費用約為八萬五千美元,如圖20所示。

此裝置也是使用兩個荷重輪同時對兩個瀝青混凝土版來回滾壓,試驗溫度控制在60℃,版長為500mm、寬為180mm,版厚則可以是50mm或100mm,執行實驗時,這兩個輪胎的荷重應該相同,一般採用5,000N,以免在兩個版間產生不對稱的壓力,但兩個版內的瀝青混凝土可以是不同的混合料,事實上,儀器製造商建議應該以隨機的方式決定不同混合料的試驗順序,而儘量不要用相同的混合料在同一次試驗的兩個版上,以降低隨試驗時間而產生的系統誤差;由於輪胎的直徑為415mm、寬為110mm,而試驗用的版寬只有180mm,所以側向的束制遠比實際路面狀況高很多,一般試驗時胎壓的變化範圍在0.6~0.3MPa之間,最大不能超過0.71MPa,以最快的速度滾動時,該輪胎由版端走到另一端約需0.1秒,行走的距離為380mm後折返,一般實驗時每分鐘約往返67次,換算成行駛速度約為每小時7公里。LCPC建議若混合料在此種荷重輪中往返30,000次後,產生的平均車轍深度超過試體版厚的10%,則判斷為容易產生車轍的材料。

(3)國內採用的輪跡試驗儀

國內包括成功大學、中央大學、台灣科技大學、淡江大學、及中原大學都有類似機型的所謂輪跡試驗儀(Wheel Tracking Machine,簡稱為WTM),該儀器主要由日本谷騰(Tanifuji)公司依英國TRRL的類似機型而製造,由成功大學再加以改良加裝溫度控制系統而成,如圖21所示。WTM採用的荷重輪為直徑200mm、寬20mm的實心硬橡膠輪,可加在其上的荷重範圍換算為應力約在10kg/cm2以內,可依需求選擇適當的荷重,荷重輪行走的速度約為每分鐘往返最快34次,可依需要調整,總結此機型輪荷重儀器的可控制參數有試驗溫度、荷重大小、輪行駛速度、荷重輪橫向往返移動、及滾動次數等。

國內WTM所用的試體尺吋為長、寬皆為300mm、厚度為50mm的方型瀝青混凝土版,一般皆配以滾歷試體用的輪壓機(Roller Compactor)來製作,如圖22所示。由方型鋼模的尺吋計算體積,依所需控制的試體孔隙率,準備正確的混合料重量,擺入輪壓機上,以溫度為約為130℃、壓力約為27kg/cm2的荷重將試料壓平到試模內為止。

WTM在國內學術單位使用來評估不同瀝青混合料的抗車轍、甚至抗破裂能力,已有不算短的時間,但一直沒有被工程單位正式採用,因此並沒有標準的試驗參數,也好像還沒有判斷材料優劣的臨界值提出並使用。

(4)喬治亞輪荷重試驗儀

由美國喬治亞州公路局發展的喬治亞輪荷重試驗儀(Georgia Loaded-Wheel Tester,簡稱為GLWT),採用的輪荷重方式略有不同,試體採用以鋼模圍束的瀝青混凝土樑,荷重鋼輪與承受荷重的試體面間有一加壓的硬橡膠管,試驗溫度控制在41℃,整套設備的購置費用約為一萬美元。本試驗採用的瀝青混凝土樑長為320mm、寬為120mm、厚度約為80mm,製作的方式可由一般鋪路方式滾壓而得的試驗版中切鋸而得,或是在真實的路面上切鋸而得,試體擺入鋼模時以填補灰漿(Plaster of Paris)填補空隙,並控制試體頂面比鋼模面高出約12.7mm,使試驗時試體面上的12.7mm部份沒有受到鋼模的圍束作用,而較接近真實的狀況。

若是以實驗室拌製的試體進行實驗時,應先將製作完成的試體於室溫中擺放24小時後,再放入41℃烘箱內24小時,在這些老化步驟完成後才將試體安裝於GWLT內,試體安置好後,將直徑29mm的硬橡膠管裝在試體表面上,並充以0.69MPa的氣壓,700N的荷重鋼輪在此橡膠管上來回滾動8,000次後,量測試體面上產生的車轍深度,以判斷混合料的抗車轍能力,荷重鋼輪行走的平均速度約為每小時2公里,每分鐘約在試體面上往返33次;車轍深度的量測點位為在試體的中心、中心偏左51mm處、及中心偏右51mm處,用三個位置車轍深度的平均值作判斷,目前喬治亞州公路局建議的判斷臨界值是7.6mm,若在8,000次往返後,產生的平均車轍深度大於7.6mm,則該混合料會有容易產生車轍的顧慮。圖23為喬治亞輪荷重試驗儀之照片。

(5)瀝青鋪面分析儀

瀝青鋪面分析儀(Asphalt Pavement Analyzer,簡稱為APA)是一種多功能的輪荷重試驗儀器,是美國Pavement Technology Inc. (PTI為美國最大鋪路專業公司ASTEC的子公司)針對最近幾年GWLT的研究成果,而改良推出的新型評估儀器,APA外觀之長、寬、高各約為178、89、及203公分,重量為1,358公斤,使用210V、60HZ、60Amp之電力,並連接氣壓高達120psi的空壓機,儀器之整體照片如圖24所示,內部試體配置與荷重狀態的詳細照片亦列於圖24內,採用的試體可為近年來SHRP推廣使用的直徑6英吋、高3英吋之圓柱試體一次共六個,或長、寬、高各為5、12、及3英吋的瀝青混凝土樑試體一次共三個,三個獨立承載的荷重可達113公斤,此一靜荷重經由胎壓可調整至120psi的特製橡皮管傳到試體上,試驗機艙內溫度可控制調整範圍為5~71℃(車轍試驗用30~71℃、疲勞試驗用5~30℃),車轍試驗之試驗結果例可由圖25兩照片中顯現,儀器之艙內設計有一可昇降的水槽,可視需要將試驗浸於水中進行車轍或疲勞試驗,,可用以評估可能發生的剝脫作用,或用以評估防剝劑的使用效果。

圖26為APA用以評估瀝青混凝土抗疲勞能力之簡圖,將試模底之不銹鋼座換成特製橡膠墊後,作用在瀝青混凝土樑上的壓力,將使試體受撓,橡膠墊的彈性配合胎壓的左右移動,試體本身重量並不會像一般簡支撐樑般地產生潛變而影響疲勞試驗的結果,橡膠墊上安裝的裂縫感應裝置,將協助判斷裂縫而測得瀝青混凝土樑的疲勞壽命,浸水狀態下的疲勞試驗則可用以評估水份侵害。圖26中亦顯示經疲勞試驗破壞的試體。

像APA這種直接針對瀝青混凝土的特性進行評估的試驗方法,試體的製作方式經常會影響評估的結果,APA試體除可用路面鑽心和切割之試體外,亦可用最近SHRP建議採用之SGC(Superpave Gyratory Compactor)夯製試體,但對於疲勞試驗所需的瀝青混凝土樑,則需以特殊的夯製儀器進行,PTI公司針對此種情況,發展一部實驗室內之震動夯製試體設備(Asphalt Vibratory Compactor,簡稱為AVC),如圖27所示,AVC可用於夯製直徑6英吋之圓柱試體,亦可如圖所示般地夯製標準瀝青混凝土樑試體,儀器之設計相當現代化,震動夯製、電動頂模,除震動夯實符合現代化施工方式外,多重試模的選擇性,使此種試體夯製方式與其它儀器間有良好的相容性。

由於APA可以進行車轍試驗及疲勞試驗,又可以將試體浸入水槽中,以評估水份侵害,目前是美國瀝青科技中心建議採用的主要實驗室內成效評估試驗方法,除了可以針對不同材料在實驗室內進行相對性的比較外,若能與路面實際成效建立良好的經驗數據,則可以作為選擇材料與配比的利器。

參考文獻

- Michael Halladay, The Strategic Highway Research Program: An Investment That Has Paid Off,Public Roads On-Line, March/April, 1998, Vol. 61, No.4.

- Charles J. Churilla, LTPP: The Next Decate, Public Roads On-Line, July/August, 1998, Vol. 62, No.1.

- Terry Mitchell, Test Roads: Designing the Pavements of the Future, Public Roads On-Line, 1998, Vol. 60, No.1.

- FHWA, Performance of Coarse-Graded Mixes at WesTrack—Premature Rutting, Final Report, June 1998.

- Terry Mitchell, WesTrack: The Road to Solutions, Public Roads On-Line, 1998, Vol. 60, No.1.

- Pedro Romero and Kevin Stuart, “Evaluating Accelerated Rut Testers,” Public Roads On-Line, Vol. 62, No. 1, 1998.

- G. M. Rowe and S. F. Brown, “Validation of the Fatigue Performance of Asphalt Mixtures with Small Scale Wheel Tracking Experiments,” AAPT Vol. 66, 1997.

- Freddy L. Roberts, Prithvi S. Kandhal, E. Ray Brown, Dah-Yinn Lee, and Thomas W. Kennedy, Hot Mix Asphalt Materials, Mixture Design, and Construction, 2nd edition, 1996, NAPA Education Foundation, Lanham, Maryland., Chapter 5.

約20年前在中華大學土木工程研究所開設「鋪面管理維護系統」課程,整理撰寫給學生的這篇補充資料;當時有不少公路總局經驗豐富的工程師選修該課程,上他們的課對我是一大挑戰,常對無法解學生對「如何評判瀝青鋪面材料的品質?」的困惑而顯得沮喪;整理完這篇文章後心裏好過了些,而後歷經幾番修改,再編入「瀝青混凝土講義」第六章瀝青混凝土材料特性評估法,也印給大學部學生參考,但該書一直沒有公開出版。2019年在廈門教書不能用Google硬碟,要回答同事的這些問題,在百度上竟然只要區區幾個點數就能下載全文,對當前網路平台的神奇,不僅讚嘆也狂按讚呢!

回覆刪除對於瀝青混凝土材料成效評估的來龍去脈莫過於此。

刪除